Ekonomiczna produkcja precyzyjnych elementów metalowych

Pierwsza publikacja w magazynie MEPCA, kwiecień 2019 r.

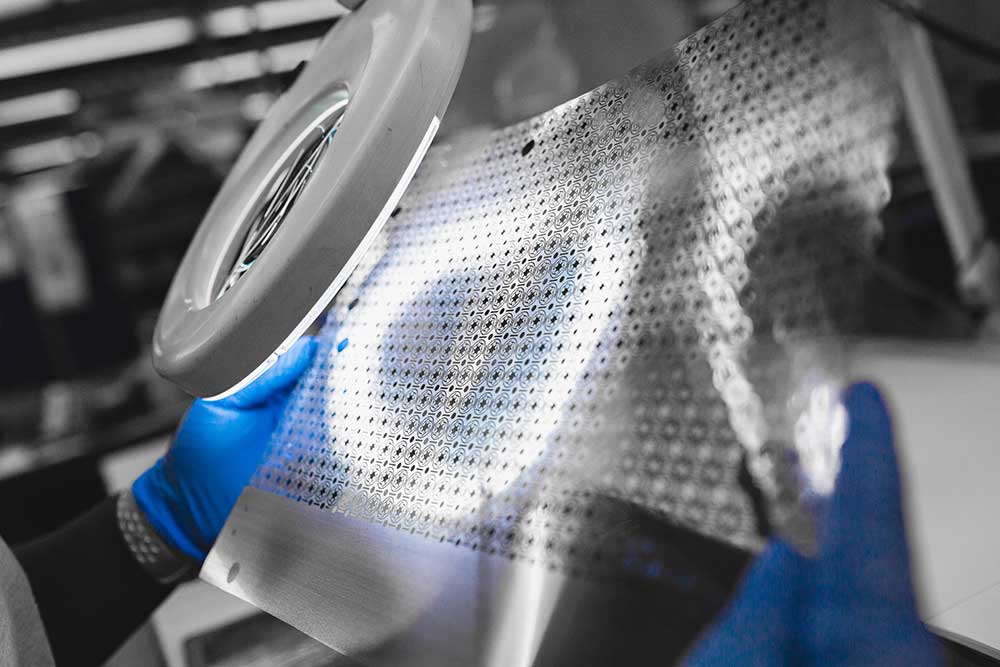

Dzisiejszy przemysł domaga się niezawodnej i solidnej technologii obróbki metalu. Specjalista w dziedzinie fototrawienia, Precision Micro, wyjaśnia, w jaki sposób stosowane przez niego techniki mogą pomóc w napędzaniu innowacji, otwierając terminową i opłacalną złożoność produkcji.

Podczas analizy porównawczej technologii, które mogą produkować precyzyjne części metalowe, realne alternatywy obejmują fototrawienie, tłoczenie, wykrawanie i cięcie laserowe. Przyglądając się technologiom przetwarzania, które mogą masowo produkować mniejsze, cieńsze i bardziej złożone komponenty, lista ta ulega skróceniu, a opcjami porównawczymi są fototrawienie i tłoczenie.

Benchmarking fotochemicznego trawienia

Fototrawienie pozwala na wytwarzanie płaskich komponentów bez naprężeń poprzez zastosowanie selektywnego trawienia za pomocą maski fotorezystywnej, a w porównaniu z konwencjonalnymi procesami produkcyjnymi, takimi jak tłoczenie, ma wiele nieodłącznych zalet.

Należą do nich zdolność do produkcji części bez pogarszania właściwości materiału, fakt, że nie ma prawie żadnych ograniczeń co do złożoności części oraz zdolność do przetwarzania szerokiej gamy metali i stopów.

Konwencjonalne technologie obróbki mają kilka wad, w tym degradację przetwarzanego materiału z powodu dużego uderzenia w przypadku tłoczenia lub wykrawania, a w przypadku cięcia laserowego użycie intensywnego ciepła. Kolejnym wyróżnikiem jest jednak obszar oprzyrządowania.

Oprzyrządowanie do fototrawienia jest cyfrowe. Oznacza to, że duże ilości produktów mogą być reprodukowane przy absolutnie zerowym zużyciu narzędzi, zapewniając, że pierwsza i milionowa wyprodukowana część są dokładnie takie same.

Ponadto, ponieważ oprzyrządowanie do fototrawienia jest wirtualne, można je dostosowywać i zmieniać niezwykle szybko i ekonomicznie, dzięki czemu idealnie nadaje się do wszystkiego, od prototypów po duże serie produkcyjne. Pozwala to również na optymalizację projektu bez ponoszenia kosztów finansowych i pomaga zapewnić strategię wejścia na rynek o niskim ryzyku.

Czas realizacji przy użyciu narzędzi fotograficznych jest o około 90% krótszy niż w przypadku części tłoczonych, ponieważ tłoczenie wymaga znacznych inwestycji w produkcję form, co jest nie tylko kosztowne, ale może zająć od 6 do 10 miesięcy - w porównaniu z kilkoma godzinami w przypadku trawienia.

Oszczędność i możliwość dostosowania oprzyrządowania do fototrawienia jest znaczącym bodźcem dla swobody projektowania, a także możliwości wytwarzania skomplikowanych geometrycznie produktów. Ponieważ koszt tworzenia prototypów jest tak niski, nie ma bariery wejścia, a złożone projekty są produkowane w ciągu kilku dni, a iteracje projektowe w ciągu kilku godzin.

Produkcja niemożliwego

Fototrawienie w ten sposób stymuluje innowacje i usuwa ograniczenia dla inżynierów projektantów, ponieważ pozwala na wytwarzanie części uważanych za niemożliwe przy użyciu tradycyjnych procesów produkcyjnych. Rzeczywiście, w wielu dzisiejszych zastosowaniach przemysłowych złożoność geometryczna i wymóg niezwykle dokładnych tolerancji i precyzji oznaczają, że fototrawienie jest nie tylko potencjalnie pożądanym procesem produkcyjnym, ale w rzeczywistości jest jedyną technologią zdolną do wytworzenia niektórych produktów.

Podczas tłoczenia złożoność części często zwiększa koszty, niezależnie od tego, czy chodzi o zastosowania nisko-, średnio- czy wysokonakładowe. Złożoność produktu oznacza konieczność zastosowania złożonego narzędzia do formowania, a złożone oprzyrządowanie oznacza zwiększone koszty, zwiększone ryzyko awarii narzędzia i wydłużony czas realizacji. Poziom złożoności narzędzia nie ma wpływu na fototrawienie, a złożoność geometrii części nie ma wpływu na koszty lub czas realizacji, a tym samym na złożoność oprzyrządowania cyfrowego.

Dzięki fototrawieniu można również uzyskać drobniejsze szczegóły niż jest to możliwe w przypadku tłoczenia, a wszystko to przy minimalnej, jeśli w ogóle, degradacji i deformacji przetwarzanego metalu oraz niewielkim lub zerowym prawdopodobieństwie powstania zadziorów lub wad. Wskaźniki awaryjności są również niewielkie, a w przeciwieństwie do procesu tłoczenia, każda wyprodukowana część jest absolutnie płaska, co w niektórych zastosowaniach ma kluczowe znaczenie.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz