Ekonomiczna produkcja ram ołowianych - porównanie techniczne

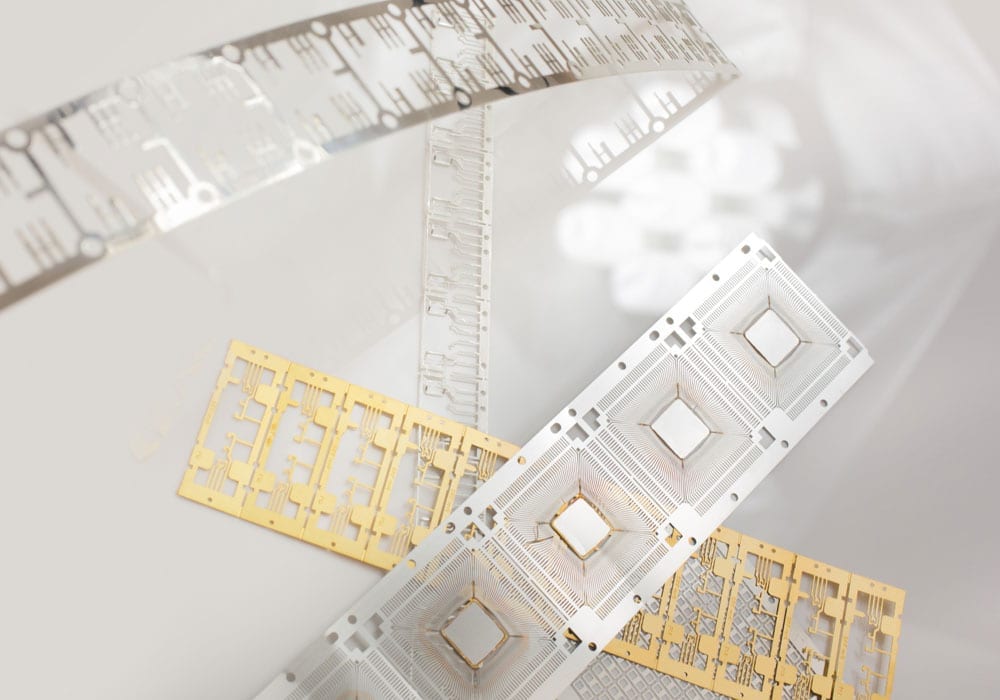

Ramka ołowiana jest wykorzystywana w procesie montażu urządzeń półprzewodnikowych i jest zasadniczo cienką warstwą metalu, która łączy okablowanie z małych zacisków elektrycznych na powierzchni półprzewodnika z dużymi obwodami na urządzeniach elektrycznych i płytkach drukowanych.

Ramki ołowiane są używane w prawie wszystkich opakowaniach półprzewodnikowych. Większość rodzajów opakowań układów scalonych jest wykonywana poprzez umieszczenie układu krzemowego na ramce wyprowadzeń, następnie połączenie układu drutem z metalowymi wyprowadzeniami ramki wyprowadzeń, a następnie pokrycie układu plastikiem. To proste i zazwyczaj niedrogie opakowanie jest nadal najlepszym rozwiązaniem dla wielu zastosowań.

Zazwyczaj ramki ołowiane są produkowane w długich taśmach, co pozwala na ich szybką obróbkę na maszynach montażowych, a zwykle stosowane są dwa procesy produkcyjne: trawienie chemiczne (często postrzegane jako najbardziej odpowiednie do produkcji na niską i średnią skalę) oraz tłoczenie (najczęściej kojarzone z dużymi seriami produkcyjnymi).

W projektowaniu ramek ołowiowych jeden rozmiar nie zawsze pasuje do wszystkich, a bardzo często istnieje zapotrzebowanie na niestandardowe specyfikacje i funkcje, projekty poprawiające właściwości elektryczne i termiczne oraz określone wymagania dotyczące czasu cyklu. Precision Micro posiada dogłębne doświadczenie w produkcji ramek ołowiowych dla szeregu różnych klientów przy użyciu trawienia chemicznego, a niniejszy artykuł szczegółowo opisuje charakter pracy firmy w tej dziedzinie.

Różne technologie produkcji ram ołowianych

Trawienie chemiczne

Trawienie chemiczne jest jedną z najbardziej popularnych i powszechnie stosowanych metod produkcji ramek ołowianych. Choć może być postrzegane jako proces o wysokich kosztach jednostkowych, oprzyrządowanie jest bardzo tanie i niezwykle wydajne czasowo.

Wytrawione ramy ołowiane są produkowane w postaci płaskich arkuszy, zwykle wykonanych z miedzi lub stopów żelaza i niklu (takich jak stop 42), które wykazują bardzo niski współczynnik rozszerzalności w temperaturze pokojowej.

Te stopy o niskiej rozszerzalności cieplnej znalazły zastosowanie w nowoczesnych aplikacjach, które wymagają łączenia metalu ze szkłem lub ceramiką oraz w obszarach, które wymagają takich samych współczynników rozszerzalności cieplnej łączonych materiałów, aby zapobiec związanym z tym problemom w obszarze połączenia.

Obie strony płaskich arkuszy stopu są czyszczone, a następnie laminowane materiałem fotorezystywnym. Fotorezystor jest następnie naświetlany na wymagany wzór ramki ołowianej za pomocą źródła ultrafioletowego i precyzyjnej folii wzorcowej. Opornik jest rozwijany nad obszarami, które mają zostać wytrawione, a pozostały opornik chroni części podczas procesu trawienia.

Na koniec z gotowych ramek wyprowadzeń usuwana jest ochronna warstwa fotorezystywna, po czym wytrawione panele są dzielone na paski lub dostarczane w arkuszach w celu ułatwienia obsługi, w zależności od wymagań klienta. Pocięte paski są czyszczone i powlekane, zwykle srebrem na wewnętrznych wyprowadzeniach, aby ułatwić łączenie przewodów. Powlekane paski są następnie gotowe do kontroli końcowej.

Tłoczenie

Tłoczenie jest zautomatyzowanym, szybkim procesem odpowiednim dla dużych wskaźników produkcji, które sprawiają, że początkowe wysokie koszty oprzyrządowania są tolerowane. Blacha - zazwyczaj w formie rolki - jest przebijana wzdłuż obu krawędzi w celu utworzenia otworów indeksujących, które pozycjonują blachę podczas dalszego przetwarzania. Otwory lokalizacyjne są wykorzystywane do przesuwania paska blachy przez maszynę tłoczącą. Wymagane są również zestawy matryc i stempli specyficzne dla geometrii ramy ołowianej.

Proces ten jest zwykle realizowany przez serię operacji tłoczenia, które stopniowo zbliżają się do ostatecznej geometrii ramy ołowianej, przy czym liczba kroków jest całkowicie zależna od złożoności geometrii ramy ołowianej.

Jaka metoda jest odpowiednia dla Ciebie?

Wielkość produkcji ramy ołowianej jest kluczowym czynnikiem przy wyborze procesu produkcyjnego, przy czym tłoczenie jest ogólnie najbardziej ekonomiczne w przypadku bardzo dużych ilości produkcji, a trawienie chemiczne w przypadku niskich i średnich serii produkcyjnych.

Jest to prawie w całości wynikiem odpowiednich kosztów narzędzi.

Oprzyrządowanie do trawienia chemicznego jest cyfrowe, więc nie ma potrzeby wycinania drogich i trudnych do dostosowania form stalowych. Oznacza to, że duże ilości ramek ołowianych mogą być reprodukowane przy absolutnie zerowym zużyciu narzędzi, zapewniając, że pierwsza i 500 000 część są dokładnie takie same.

Ponadto, ponieważ oprzyrządowanie jest "wirtualne", można je dostosowywać i zmieniać niezwykle szybko i tanio, dzięki czemu idealnie nadaje się do wszystkiego, od serii prototypowych po duże serie produkcyjne. Pozwala to na optymalizację projektu bez ponoszenia kosztów finansowych i pomaga zapewnić strategię wejścia na rynek o niskim ryzyku, a także ułatwia aktualizację produktu. Czas realizacji przy użyciu narzędzi fotograficznych jest o około 90% krótszy niż w przypadku ram tłoczonych. Tłoczenie wymaga znacznych inwestycji w produkcję form, co jest nie tylko kosztowne, ale w niektórych przypadkach może zająć od sześciu do dziesięciu miesięcy, w porównaniu z kilkoma godzinami w przypadku wytrawiania.

Ale poza czasem oprzyrządowania i różnicami w kosztach między tymi dwoma procesami, istnieją inne nieodłączne aspekty procesu trawienia chemicznego, które wymagają, aby wszyscy producenci ramek ołowianych - niezależnie od tego, czy są to producenci małych, średnich czy dużych serii - usiedli i zwrócili uwagę.

Ramy ołowiane mogą być często niezwykle złożone, a także bardzo delikatne. Rzeczywiście, w wielu przypadkach złożoność geometryczna i wymóg niezwykle dokładnych tolerancji i precyzji oznaczają, że trawienie chemiczne jest nie tylko potencjalnie pożądanym procesem produkcyjnym, ale w rzeczywistości jest jedyną technologią zdolną do wykonania niektórych ramek ołowianych.

Przyjrzyjmy się bliżej zagadce złożoności

Podczas tłoczenia ramek ołowianych złożoność zwiększa koszty, niezależnie od tego, czy chodzi o zastosowania nisko-, średnio- czy wysokonakładowe. Złożoność ramy ołowianej oznacza konieczność zastosowania złożonego narzędzia do formowania, a złożone oprzyrządowanie oznacza zwiększone koszty, zwiększone ryzyko awarii narzędzia i wydłużony czas realizacji dla zadowalającego ukończenia.

W przypadku trawienia chemicznego nie ma znaczenia pod względem kosztów lub czasu realizacji, jak złożona jest geometria części, ponieważ obraz komponentu jest drukowany bezpośrednio na arkuszu metalu w jednym procesie.

Ponadto, trawienie chemiczne może również wytwarzać ramy ołowiane o węższych tolerancjach i drobniejszych szczegółach niż jest to możliwe w przypadku tłoczenia, a wszystko to przy minimalnej, jeśli w ogóle, degradacji i deformacji przetwarzanego metalu oraz niewielkim lub zerowym prawdopodobieństwie wystąpienia zadziorów lub wad. Wskaźniki awaryjności są minimalne, a w przeciwieństwie do procesu tłoczenia, każda wyprodukowana ramka ołowiana jest absolutnie płaska.

Jednak oczywiście tłoczenie ma swoje miejsce. Podczas gdy "słodki punkt" trawienia chemicznego znajduje się w produkcji złożonych ramek ołowianych w małych i średnich seriach produkcyjnych, w bardzo dużych seriach, w których koszt oprzyrządowania jest uzasadniony i gdzie projekty nie są zbyt skomplikowane, tłoczenie zazwyczaj stanowi bardziej ekonomiczny proces.

Zasadniczo proces tłoczenia jest prosty. Wytwarza on ramę ołowianą poprzez wciśnięcie podłoża do formy i uformowanie określonego kształtu podczas sekwencyjnego przenoszenia podłoża za pomocą sekwencyjnego urządzenia do formowania prasy transferowej. Trawienie chemiczne jest znacznie bardziej skomplikowanym procesem, stąd jego zdolność do zastosowania w przypadku złożonych geometrii i osiągnięcia wymagającego poziomu precyzji. Zwiększona liczba zmiennych w procesie może zwiększyć możliwy margines błędu, ale można to złagodzić, współpracując z firmą będącą ekspertem w procesie trawienia chemicznego, taką jak Precision Micro.

Ponadto, trawienie nie może być stosowane na wstępnie powlekanych taśmach. W tym przypadku tłoczenie jest często wymaganą opcją, ponieważ wytrawianie przez poszycie może prowadzić do różnicowania wytrawiania i niedokładności. Aby wytrawianie mogło być stosowane z taśmą platerowaną, proces musiałby najpierw wytrawić, a następnie pokryć płytą po wytrawieniu, czyniąc jednoetapowy proces dwuetapowym, a tym samym zwiększając koszty. Istnieją jednak przypadki, w których wielkość serii lub złożoność ramy ołowianej sprawiają, że nawet ten dwuetapowy proces "wytrawiania i płytkowania" jest pożądany.

Tłoczenie formuje również trzpienie ramy ołowianej w tym samym czasie, gdy części są wytłaczane z taśmy, i ponownie, w przypadku trawienia chemicznego, jest to proces dwuetapowy z możliwym efektem domina w zakresie efektywności kosztowej.

Precyzyjna produkcja mikro i ołowianych ramek

Do tej pory w tym artykule przyjrzeliśmy się ogólnym rozważaniom dotyczącym wyboru między tłoczeniem a trawieniem chemicznym w produkcji ramek ołowiowych. Jest jednak jeszcze jedna zmienna, którą należy dodać do tej mieszanki, a jest nią wiedza i doświadczenie wybranego partnera produkcyjnego.

Weźmy na przykład możliwość zwiększenia marginesu błędu ze względu na liczbę zmiennych w procesie trawienia chemicznego. Wiodący europejski specjalista w dziedzinie trawienia chemicznego, firma Precision Micro, posiada solidną, powtarzalną metodę produkcji ramek ołowiowych dzięki wieloletniemu doświadczeniu w tej dziedzinie, której niekoniecznie mogą dorównać inni dostawcy usług trawienia chemicznego. Doświadczenie to, które sięga ponad 5 dekad wstecz, w znacznym stopniu ogranicza obszary, w których trawienie chemiczne może być ogólnie uważane za słabe. Firma zainwestowała znaczne środki w kontrolę procesu w celu zmniejszenia zmienności, a także inspekcję optyczną, aby osiągnąć zerowy wskaźnik awaryjności części na milion.

Precision Micro ma niezrównane doświadczenie w produkcji ramek wyprowadzeń na zamówienie, we współpracy z wiodącymi na świecie firmami zajmującymi się pakowaniem półprzewodników. Stosowane przez firmę procesy produkcyjne o wąskiej tolerancji są odpowiednie dla wielu zastosowań ramek wyprowadzeń, ale idealnie nadają się do produkcji ramek wyprowadzeń o wysokiej liczbie wyprowadzeń/pinów i bardzo małej podziałce.

Wnioski

Mówiąc bardzo ogólnie, stwierdzenie, że tłoczenie najlepiej nadaje się do wysokonakładowej produkcji prostych ram ołowianych, a trawienie fotochemiczne najlepiej nadaje się do nisko-średnionakładowej produkcji złożonych ram ołowianych, jest trafne.

Jednak Precision Micro nieustannie ewoluuje i rozwija proces trawienia fotochemicznego, dzięki czemu jego zastosowanie w różnorodnych aplikacjach rośnie z każdym dniem. Firma jest w stanie rzucić wyzwanie uprzedzeniom branżowym dotyczącym stosowania trawienia fotochemicznego, a obszar produkcji ramek ołowianych doskonale to ilustruje.

Dzięki nieodłącznym zaletom tego procesu w zakresie zdolności do wytwarzania niezwykle złożonych części o wysokich tolerancjach, a także łatwej adaptacji i opłacalności związanego z tym oprzyrządowania, wiedza specjalistyczna Precision Micro daje producentom ołowianych ramek coraz więcej możliwości.

Nawet założenie, że tłoczenie jest jedynym ekonomicznym procesem produkcji ramek ołowiowych o dużej objętości, jest kwestionowane, ponieważ Precision Micro nieustannie pracuje nad automatyzacją procesu.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz