Ekranowanie PCB - wyjaśnienie: Niezbędny przewodnik po skutecznym ekranowaniu PCB

W naszej erze napędzanej technologią, kwestia zakłóceń elektromagnetycznych (EMI) stanowi ciągłą przeszkodę, ponieważ coraz bardziej polegamy na urządzeniach elektronicznych. W rezultacie znaczenie wdrożenia skutecznych technik ekranowania na poziomie płyty głównej ma ogromne znaczenie.

W tym artykule zbadamy znaczenie ekranowania płytek drukowanych (PCB), sposób ich produkcji oraz korzyści płynące z zastosowania trawienia chemicznego lub tłoczenia do produkcji opłacalnych rozwiązań ekranujących, które spełniają wymagania dotyczące czasu wprowadzenia na rynek.

Czym jest ekranowanie PCB?

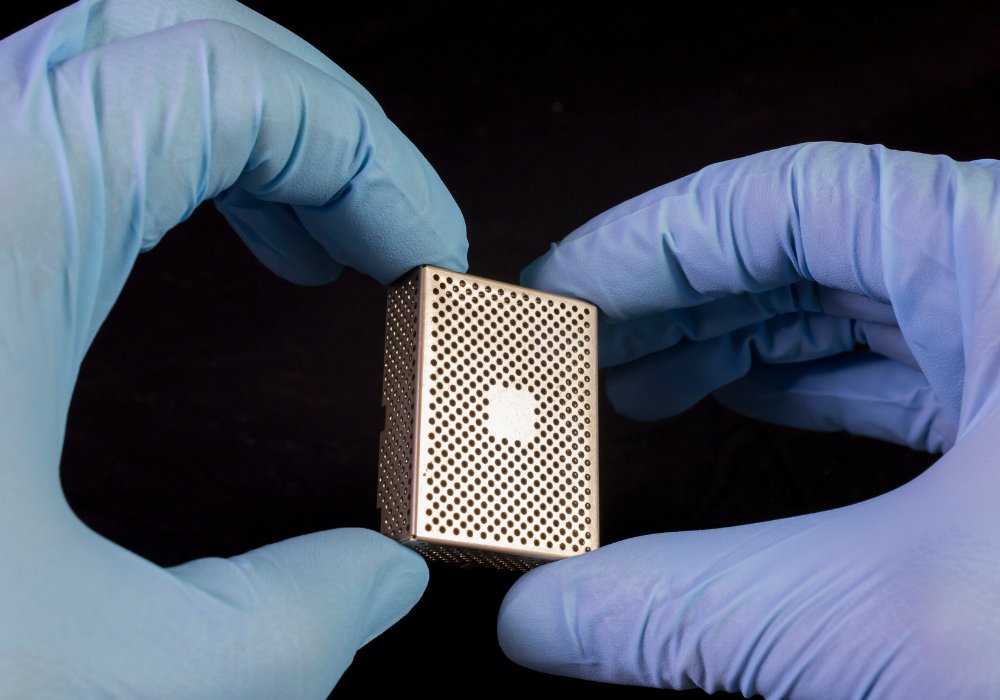

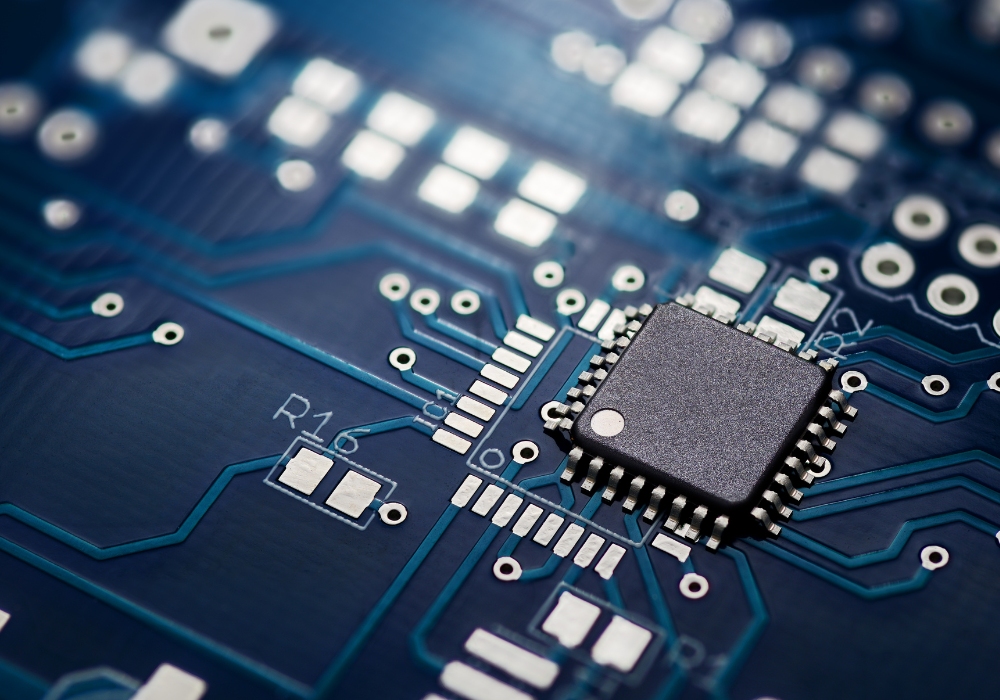

Płytki drukowane są wykorzystywane w urządzeniach elektronicznych jako platforma do montażu i łączenia różnych komponentów elektronicznych. Na poziomie płytki PCB, ekranowanie PCB zazwyczaj występuje w postaci metalowych obudów lub puszek zaprojektowanych do otaczania i ochrony wrażliwych obwodów. Obudowy te wykonane są z materiałów o wysokiej przewodności elektrycznej. Ekranowanie działa jak fizyczna bariera, która blokuje lub przekierowuje fale elektromagnetyczne, zmniejszając wpływ EMI i zakłóceń o częstotliwości radiowej (RFI).

Dlaczego ekranowanie PCB jest ważne?

Ekranowanie PCB odgrywa kluczową rolę w utrzymaniu integralności i funkcjonalności urządzeń elektronicznych, zwłaszcza że komponenty elektroniczne stają się coraz bardziej wrażliwe na zakłócenia elektromagnetyczne.

Od smartfonów po krytyczne urządzenia medyczne, zakłócenia elektromagnetyczne mogą zakłócać ich działanie, prowadząc do awarii. Zapewnienie skutecznego ekranowania ma kluczowe znaczenie w ograniczaniu potencjalnych zagrożeń, chroniąc przed zakłóceniami w transmisji sygnału i pogorszeniem wydajności.

Zastosowania ekranowania PCB

Zastosowania ekranowania PCB są rozległe i krytyczne w różnych branżach:

- Elektronika użytkowa: Zapewnia optymalną wydajność w smartfonach i laptopach.

- Sprzęt medyczny: Niezbędne dla dokładnych odczytów i bezpieczeństwa pacjentów w maszynach MRI i rozrusznikach serca.

- Elektronika samochodowa: Utrzymuje niezawodne działanie jednostek sterujących i systemów informacyjno-rozrywkowych.

- Telekomunikacja: Niezbędna do nieprzerwanej komunikacji w infrastrukturze.

- Przemysł lotniczy i obronny: Zapewnia niezawodność awioniki i systemów obronnych.

- Automatyka przemysłowa i systemy energetyczne: Zapobiega zakłóceniom w krytycznych zastosowaniach przemysłowych.

Podsumowując, ekranowanie EMI i RFI ma fundamentalne znaczenie dla zachowania integralności danych, zapewnienia niezawodności urządzeń i promowania bezpieczeństwa.

Jakie materiały są stosowane w ekranowaniu PCB?

Wybierając metale do ekranowania EMI i RFI na poziomie płytki PCB, inżynierowie muszą wziąć pod uwagę takie czynniki, jak przewodność elektryczna, stabilność termiczna, właściwości mechaniczne, skuteczność ekranowania i koszt.

Miedź, mosiądz, miedź berylowa i brąz fosforowy

Miedź i jej stopy są wykorzystywane do ekranowania PCB ze względu na wysoką przewodność elektryczną, umożliwiającą skuteczne przewodzenie fal elektromagnetycznych, minimalizując EMI i oferując elastyczność w projektowaniu rozwiązań ekranujących. Miedź jest jednak podatna na utlenianie, co z czasem może zmniejszyć jej wydajność ekranowania, co skutkuje cynowaniem w celu zwiększenia trwałości i lutowności.

Srebro niklowe

Srebro niklowe wykazuje wysoką przewodność elektryczną, redukując zakłócenia elektromagnetyczne. Srebro niklowe jest również znane ze swojej odporności na korozję, co zapewnia długoterminową wydajność i trwałość w trudnych warunkach. Co więcej, ma doskonałą wytrzymałość, może być lutowane i ma skuteczną przepuszczalność magnetyczną.

Cynowana stal miękka

Cynowana stal miękka służy jako materiał do ekranowania puszek ze względu na swoją wytrzymałość i przepuszczalność, w połączeniu z opłacalnością w porównaniu z alternatywnymi metalami. Chociaż stal może nie dorównywać przewodności elektrycznej miedzi berylowej, cynowanie stali służy podwójnemu celowi. Zapewnia ochronę przed korozją, zapobiegając rdzewieniu, a także oferuje korzystną powierzchnię lutowniczą do mocowania ekranu do ścieżek na płytce drukowanej podczas montażu.

Procesy produkcyjne wykorzystywane do produkcji osłon PCB

Dwa powszechne procesy produkcji puszek ekranujących PCB to tłoczenie i trawienie fotochemiczne.

Tłoczenie ekranów PCB

Tłoczenie polega na użyciu matrycy do cięcia lub kształtowania płaskiego arkusza metalu w celu uzyskania pożądanych specyfikacji części. Chociaż jest to korzystne ze względu na powtarzalność i wydajność w produkcji wielkoseryjnej, tłoczenie ma wady, takie jak zwiększone koszty oprzyrządowania i wydłużony czas realizacji, szczególnie w przypadku niestandardowych projektów i mniejszych serii produkcyjnych.

Wytrawianie fotochemiczne Ekranowanie PCB

Trawienie chemiczne, subtraktywny proces produkcyjny wykorzystujący chemiczne środki trawiące do selektywnego usuwania materiału z blachy, oferuje liczne korzyści w produkcji puszek ekranujących PCB. W porównaniu do tłoczenia, trawienie fotochemiczne jest bardzo wszechstronne. Cyfrowe oprzyrządowanie eliminuje potrzebę stosowania drogiego twardego oprzyrządowania, skracając czas i koszty produkcji, jednocześnie umożliwiając skomplikowane projekty i funkcje o wartości dodanej, takie jak wentylacja, otwory dostępowe, linie zagięcia do formowania ręcznego, numery części i logo, bez ponoszenia dodatkowych kosztów.

Wnioski

W stale rozwijającym się krajobrazie technologii, skuteczne ekranowanie PCB ma kluczowe znaczenie dla zarządzania ryzykiem EMI, zapewniając trwałą niezawodność i optymalną wydajność urządzeń elektronicznych w różnych branżach. Inżynierowie muszą ostrożnie poruszać się po zawiłościach związanych z wyborem materiałów, zachowując równowagę między przewodnością a trwałością podczas projektowania rozwiązań ekranujących na poziomie płytki. Wytrawianie chemiczne wyłania się jako wyróżniająca się opcja produkcyjna ze względu na elastyczność, szybkość i opłacalność - szczególnie korzystne w przypadku skomplikowanych lub niestandardowych projektów w naszej dynamicznej erze technologicznej. Z kolei tłoczenie okazuje się korzystne w przypadku produkcji wielkoseryjnej, oferując powtarzalność i wydajność, gdy można uzasadnić wysokie początkowe koszty oprzyrządowania.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz