Procesy produkcji laminatów silnikowych: Porównanie tłoczenia, cięcia laserowego i trawienia chemicznego

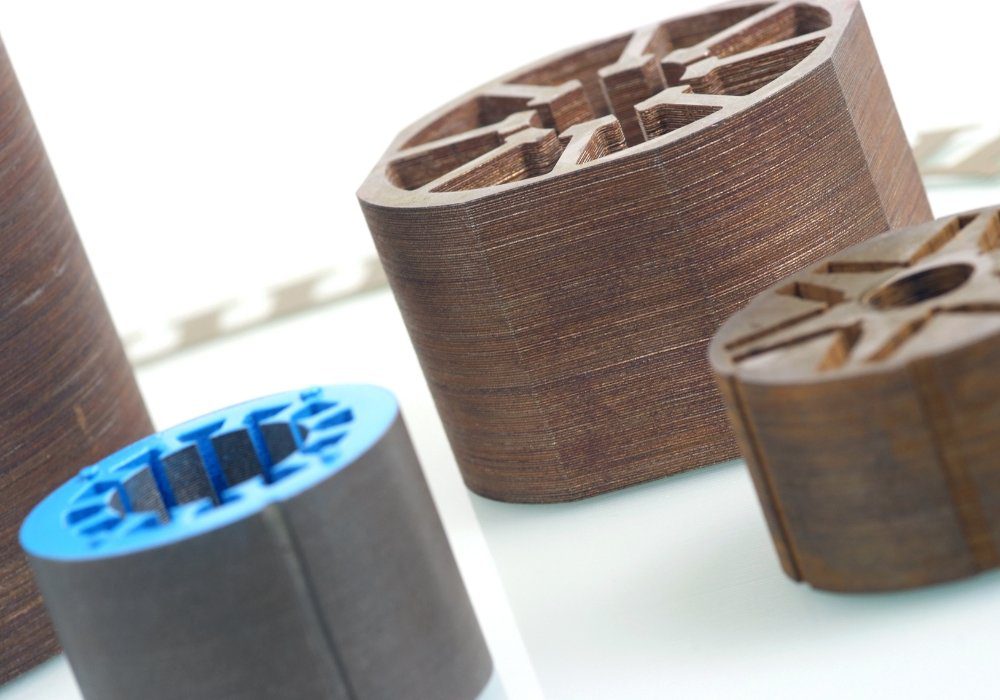

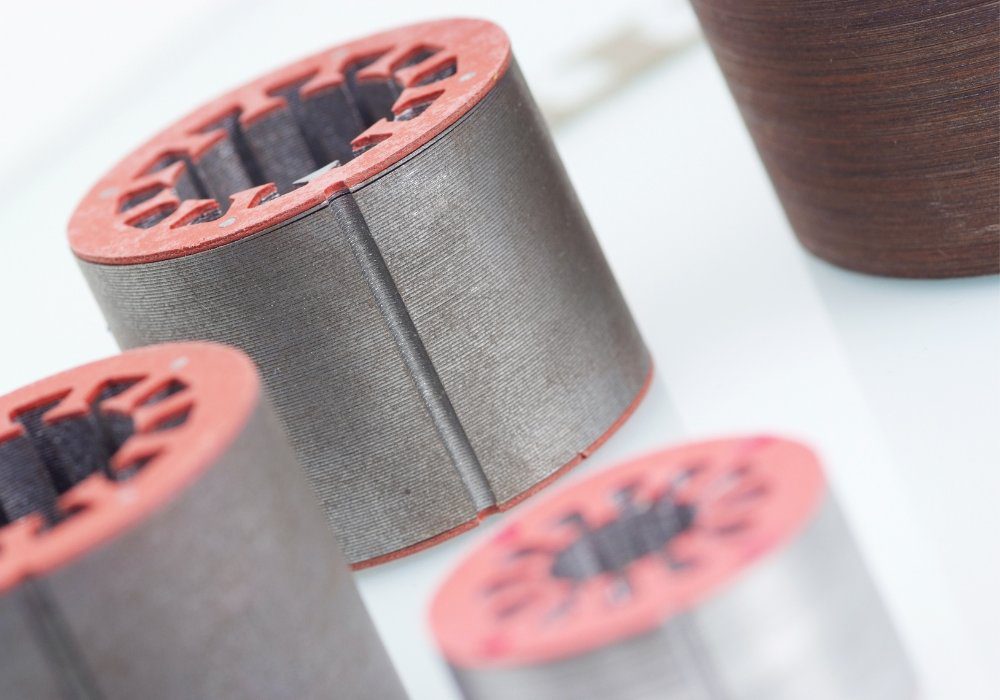

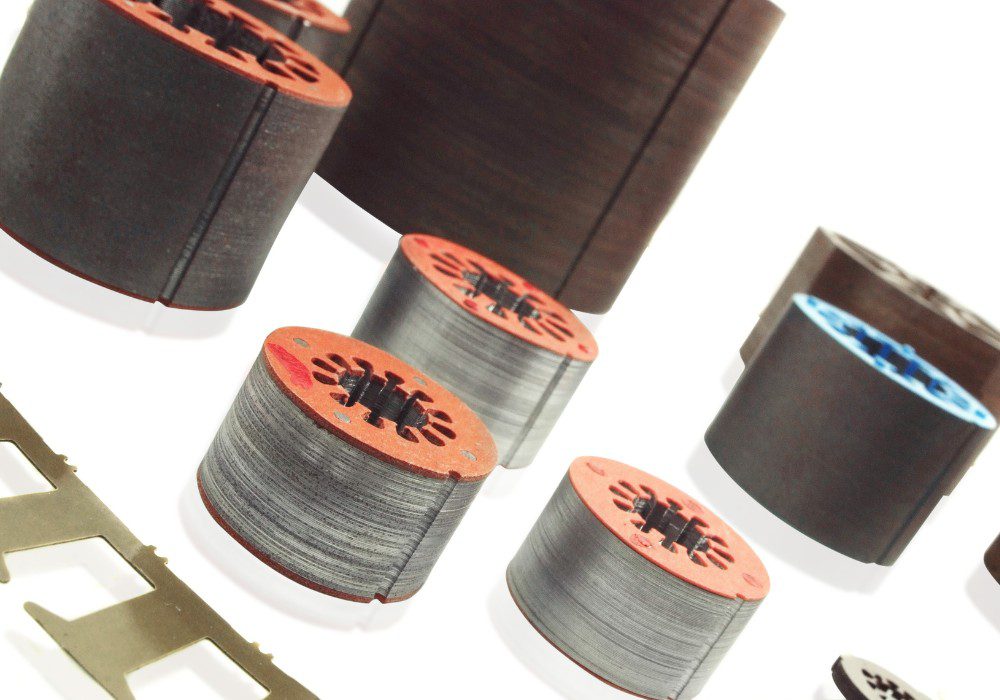

Laminaty silnika są krytycznymi elementami stojana i wirnika silnika elektrycznego, odgrywając istotną rolę w zwiększaniu jego wydajności poprzez ograniczanie wielkości i siły indukowanych prądów wirowych, które mogą prowadzić do utraty mocy i generowania ciepła odpadowego.

Komponenty te, zazwyczaj tworzone poprzez łączenie cienkich metalowych warstw, które tworzą rdzeń elektryczny, są szeroko stosowane w szeregu zastosowań, od pojazdów elektrycznych po maszyny przemysłowe. W tym poście przeanalizujemy trzy najpopularniejsze procesy produkcji laminatów silnikowych wykorzystywane do produkcji laminatów stojana i wirnika: tłoczenie, cięcie laserowe i trawienie fotochemiczne.

Tłoczenie laminatów silnika

Tłoczenie stojana to tradycyjny proces obróbki skrawaniem wykorzystywany do produkcji laminatów silnikowych. Proces ten polega na wykorzystaniu matrycy, specjalistycznego narzędzia wykonanego z hartowanej stali, do wycinania laminatów z arkusza metalu. Matryca jest specjalnie zaprojektowana, ukształtowana i zwymiarowana, aby spełnić pożądane specyfikacje laminacji stojana, zapewniając dokładne wycięcie elementu z arkusza. Proces ten jest powtarzany dla każdej laminacji, w wyniku czego powstaje stos, który jest łączony ze sobą, tworząc rdzeń silnika elektrycznego.

Tłoczenie jest szybkie i wydajne, co czyni je idealnym wyborem dla dużych serii produkcyjnych. Proces ten jest jednak ograniczony pod względem wysokich kosztów konfiguracji narzędzi, wydłużonego czasu realizacji i potencjału w zakresie najnowocześniejszych naprężeń.

Laserowe cięcie laminatów silnikowych

Cięcie laserowe to kolejny tradycyjny proces obróbki wykorzystywany do produkcji laminatów silnikowych. Proces cięcia laserowego rozpoczyna się od wykorzystania oprogramowania do projektowania wspomaganego komputerowo (CAD) w celu opracowania precyzyjnego i dokładnego narzędzia spełniającego wymagania specyfikacji. Po zakończeniu, plik CAD jest wysyłany do wycinarki laserowej, która wykorzystuje laser o dużej mocy do wycięcia pożądanego kształtu i rozmiaru z blachy. Podobnie jak w przypadku tłoczenia, proces ten jest powtarzany, a ostatecznie wszystkie laminaty wirnika są łączone ze sobą, tworząc rdzeń silnika elektrycznego.

Cięcie laserowe to wysoce precyzyjna, elastyczna i dokładna metoda produkcji laminatów silnikowych, zapewniająca spójne wyniki wysokiej jakości. Istnieją jednak pewne potencjalne wady wycinanych laserowo laminatów stojana, które należy wziąć pod uwagę, takie jak potencjalne naprężenia termiczne, które mogą wpływać na właściwości magnetyczne laminatów stojana silnika.

Laminaty silnikowe z trawieniem chemicznym

Wytrawianie fotochemiczne, mniej znany proces obróbki blachy, polega na selektywnym usuwaniu metalu z blachy za pomocą wytrawiacza. Proces ten jest wykorzystywany do produkcji laminatów silnikowych ze względu na jego zdolność do wytwarzania precyzyjnych i skomplikowanych projektów w sposób dokładny i spójny. Arkusz metalu jest powlekany warstwą światłoczułego fotorezystu, który jest wystawiony na działanie światła drukującego wzór na arkuszu, powodując utwardzenie niektórych obszarów, a inne pozostają miękkie. Miękkie obszary są następnie usuwane, zanim chlorek żelaza zostanie rozpylony na arkusz, selektywnie usuwając metal. W ostatnim etapie usuwany jest pozostały fotorezyst, pozostawiając wytrawioną laminację silnika.

Eliminacja naprężeń krawędzi tnących i termicznych podczas produkcji laminatu stojana silnika

Jedną z głównych zalet stosowania trawienia chemicznego jako procesu produkcji laminatów stojana jest eliminacja naprężeń krawędziowych i termicznych, które mogą powstać podczas tłoczenia lub cięcia laserowego. W przeciwieństwie do tych tradycyjnych procesów produkcyjnych, które wymagają kontaktu lub energii cieplnej, trawienie chemiczne jest bezkontaktowym, nietermicznym procesem, który wykorzystuje roztwór chemiczny do usuwania metalu z powierzchni arkusza. W rezultacie gotowy komponent ma gładsze, bardziej precyzyjne wykończenie i może pomóc zachować właściwości magnetyczne metalu.

Ponadto, wyeliminowanie potencjalnych naprężeń termicznych i krawędziowych zapewnia bardziej spójny i usprawniony proces produkcji, poprawiając ogólną wydajność.

Elastyczność w projektowaniu i produkcji laminatów silnikowych

Kolejną zaletą trawienia fotochemicznego jest jego elastyczność i zdolność do pracy z szeroką gamą materiałów, w tym stopami niklu i stalami krzemowymi. Elastyczność ta zapewnia większe możliwości projektowania i produkcji laminatów wirników, pozwalając na dostosowanie ich do konkretnych potrzeb, co może nie być możliwe w przypadku innych metod produkcji, takich jak tłoczenie lub cięcie laserowe.

Trawienie upraszcza modyfikację oprzyrządowania, ponieważ nie wymaga kosztownego twardego oprzyrządowania ani przeprogramowywania maszyn. Ponieważ proces ten nie wymaga drogiego sprzętu narzędziowego, pomaga obniżyć koszty i zminimalizować czas realizacji.

Wnioski

Podsumowując, trawienie chemiczne zapewnia liczne korzyści w porównaniu z tradycyjnymi metodami obróbki, takimi jak tłoczenie i cięcie laserowe podczas produkcji laminatów silnikowych. Ten bezdotykowy, nietermiczny proces eliminuje naprężenia krawędzi tnących i naprężenia termiczne, co skutkuje spójnymi, wysokiej jakości wykończeniami, które zachowują właściwości magnetyczne metalu. Trawienie jest również elastyczne, pozwalając na dokładną produkcję skomplikowanych projektów z szerokiej gamy materiałów. Co więcej, upraszcza modyfikacje oprzyrządowania, zmniejsza koszty i minimalizuje czas realizacji, dzięki czemu jest realnym rozwiązaniem dla branż poszukujących wydajnych i opłacalnych metod produkcji w celu usprawnienia produkcji laminatów silnikowych.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz