Produkcja płyt bipolarnych: Dlaczego inżynierowie ogniw paliwowych powinni rozważyć trawienie chemiczne

Międzynarodowa presja na dywersyfikację energii doprowadziła do dynamicznego środowiska inwestycyjnego dla alternatywnych opcji energetycznych, a ogniwa paliwowe są bliskie bycia najbardziej wydajnymi, a globalny rynek ogniw paliwowych ma osiągnąć ponad 25 miliardów dolarów do 2025 roku.

Zapotrzebowanie na bardziej wydajne i coraz tańsze ogniwa paliwowe wpływa zarówno na wybór materiałów, jak i technologii produkcji.

Międzynarodowa presja na dywersyfikację energii doprowadziła do dynamicznego środowiska inwestycyjnego dla alternatywnych opcji energetycznych, a ogniwa paliwowe są bliskie bycia najbardziej wydajnymi, a globalny rynek ogniw paliwowych ma osiągnąć ponad 25 miliardów dolarów do 2025 roku.

Zapotrzebowanie na bardziej wydajne i coraz tańsze ogniwa paliwowe wpływa zarówno na wybór materiałów, jak i technologii produkcji.

Tradycyjna produkcja płyt bipolarnych

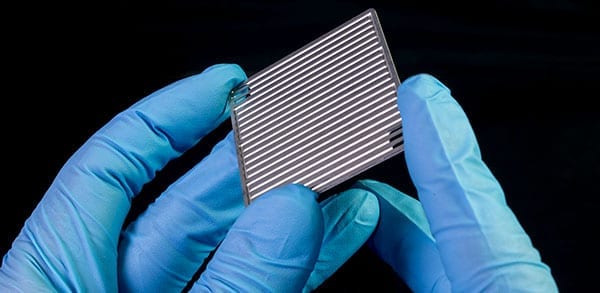

Płytki bipolarne, kluczowy element ogniw paliwowych, tradycyjnie wykonywane są z grafitu, niezwykle drogiego i wysoce przepuszczalnego materiału. Do tej pory oceniono wiele materiałów jako alternatywy, a ze względu na zapotrzebowanie na konkurencyjne cenowo, stosunkowo łatwe w produkcji, trwałe materiały, metalowe płytki bipolarne stają się coraz bardziej popularne.

Na przykład stal nierdzewna wykazuje szereg cech, które sprawiają, że idealnie nadaje się do płyt bipolarnych ogniw paliwowych, w tym jej naturalną wytrzymałość, stabilność chemiczną, niski koszt i względną łatwość masowej produkcji.

Tłoczenie i hydroformowanie płyt dwubiegunowych

Ogniwa paliwowe są produkowane poprzez układanie precyzyjnych i skomplikowanych płyt obrabianych maszynowo ze złożonymi rowkami lub kanałami, które umożliwiają przepływ cieczy i gazów i mogą być wytwarzane w różny sposób przy użyciu obróbki CNC, hydroformowania i tłoczenia, ale istnieją znaki zapytania dotyczące tych procesów.

Na przykład, zarówno tłoczenie, jak i hydroformowanie pogarszają płaskość i wprowadzają naprężenia i zadziory. Oprzyrządowanie może być również powolne, drogie i nieekonomiczne w produkcji, zwłaszcza w fazie badań i rozwoju.

Korzyści z chemicznego trawienia metalicznych płyt bipolarnych

Proces trawienia fotochemicznego oferuje producentom znaczące korzyści przy produkcji metalowych płyt bipolarnych do ogniw paliwowych.

Tanie oprzyrządowanie

Po pierwsze, co najważniejsze, wytrawianie nie wymaga twardego oprzyrządowania, a użycie oprzyrządowania cyfrowego jest niedrogie w produkcji i adaptacji, a zatem pozwala na optymalizację projektów przy minimalnych kosztach.

Szybkość dostaw

Proces ten pozwala na szybkie przejście od produkcji prototypów do produkcji wielkoseryjnej, oferuje niemal nieograniczoną złożoność części, wytwarza komponenty wolne od zadziorów i naprężeń (szczególnie ważne w przypadku płyt ogniw paliwowych, gdzie niedoskonałości mogą zagrozić wiązaniu stosu), nie wpływa na właściwości metalu, jest odpowiedni dla wszystkich gatunków stali i osiąga dokładność do ±0,020 mm - a wszystko to przy czasie realizacji mierzonym w dniach, a nie miesiącach.

Złożoność pola przepływu

Trawienie chemiczne usuwa metal jednocześnie, co oznacza, że złożone kanały lub pola przepływu mogą być wytrawiane po obu stronach płytki bipolarnej w tym samym czasie.

Wszechstronność ta pozwala projektantom na zmianę rozmiaru i kształtu kanałów oraz włączenie nagłówków, kolektorów i portów bez dodatkowych kosztów.

Odpowiednie metale płyt bipolarnych

Precision Micro zazwyczaj produkuje płyty bipolarne ze stali nierdzewnej klasy 316L w rozmiarach do 1500 mm x 600 mm, ale płyty mogą być również wykonane z metali takich jak aluminium lub tytan w celu uzyskania mniejszej wagi i lepszej odporności na korozję.

Podsumowanie

Wszechstronność procesu trawienia fotochemicznego, w połączeniu z 60-letnim doświadczeniem firmy Precision Micro w zakresie trawienia, sprawia, że jest to atrakcyjna opcja do produkcji płytek bipolarnych, ponieważ usuwa przeszkody dla inżynierów projektantów związane z tradycyjnymi technologiami.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz