Échangeurs de chaleur à plaques : pourquoi les ingénieurs doivent-ils envisager la découpe chimique ?

Les échangeurs de chaleur à plaques sont utilisés dans un large éventail d'applications, notamment la récupération de la chaleur perdue, la réfrigération et la production de pétrole et de gaz.

Bien qu'il en existe différents types - allant des plaques froides aux échangeurs de chaleur à circuit imprimé - ils assurent tous, en principe, le transfert de chaleur entre deux fluides.

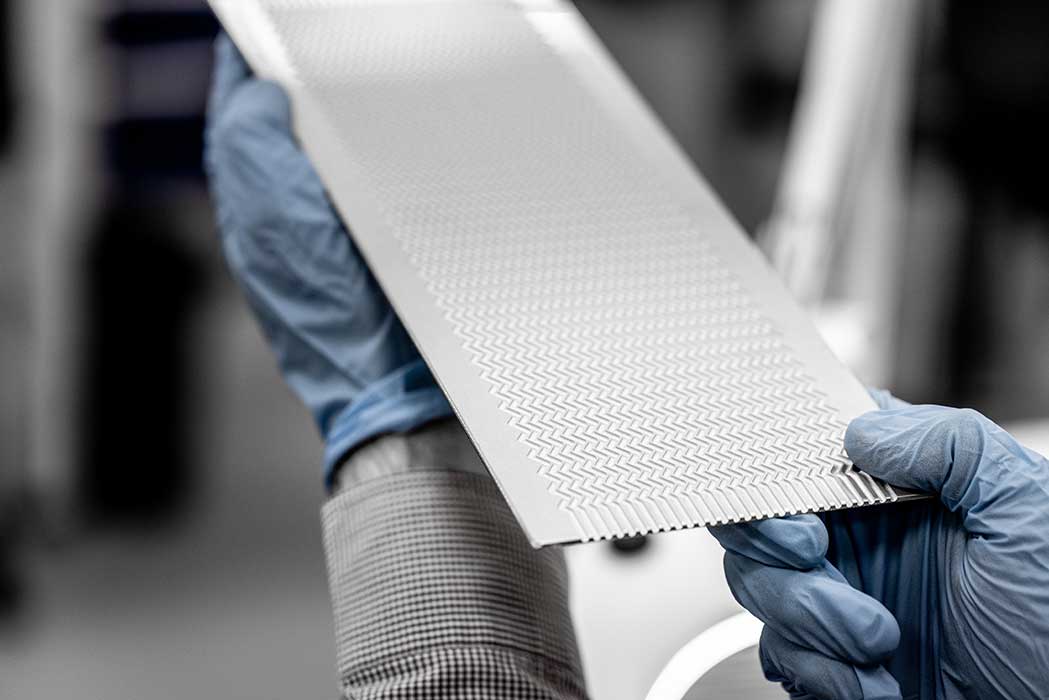

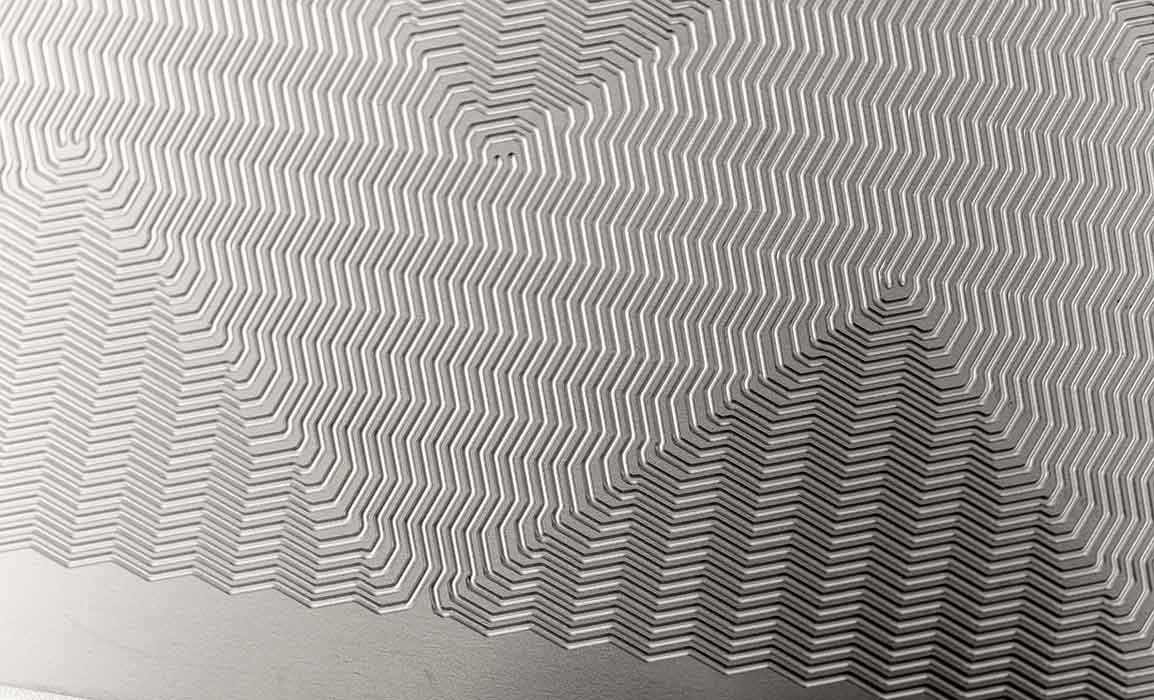

La construction d'un échangeur de chaleur à plaques consiste essentiellement en une série de plaques métalliques plates placées les unes sur les autres, chacune usinée avec des canaux pour permettre la circulation de fluides de températures différentes et le transfert de chaleur qui en résulte entre eux. Les dimensions et la géométrie des canaux sont essentielles pour un transfert de chaleur efficace.

Usinage traditionnel des échangeurs de chaleur à plaques

Dans les processus traditionnels de fabrication des échangeurs de chaleur à plaques, le métal est souvent pressé pour créer la géométrie et les canaux d'écoulement souhaités. Plus la géométrie est complexe, plus la tâche est longue et coûteuse, avec les coûts d'outillage associés et les travaux de post-usinage nécessaires pour éliminer les contraintes ou les bavures du matériau.

Le coût élevé de l'outillage pour les méthodes d'usinage traditionnelles signifie que l'expérimentation et les essais par tâtonnements peuvent être limités, mais il existe une alternative qui peut également apporter divers avantages en termes de conception par rapport aux processus conventionnels : la découpe photochimique.

Avantages du décapage chimique des échangeurs de chaleur à plaques

La découpe photochimique est le choix idéal pour créer des composants complexes avec des canaux fluidiques tels que les échangeurs de chaleur à plaques.

Absence de contraintes mécaniques et thermiques

Le pressage est couramment utilisé pour fabriquer des plaques d'échangeurs de chaleur métalliques, mais il peut compromettre la planéité. La découpe chimique élimine ce problème, car le processus utilise la chimie à température ambiante pour soustraire le métal au lieu de le forcer à prendre forme.

Outillage à faible coût

La photodécoupe ne nécessite pas d'outillage dur. L'utilisation d'un outillage numérique est peu coûteuse à produire et à adapter, et permet donc d'optimiser les conceptions à un coût minimal, en quelques heures seulement.

Précision et exactitude

La découpe photochimique est hautement reproductible et incroyablement précise, ce qui permet d'obtenir des microcanaux de 0,1 mm de large et de 0,025 mm de profondeur avec un degré de précision élevé et constant. Cela permet un transfert de chaleur plus compact et plus efficace tout en réduisant la surface.

Matériaux appropriés

La découpe photochimique permet de créer des plaques d'échangeurs de chaleur d'une taille pouvant atteindre 1500 mm x 610 mm et d'une épaisseur allant jusqu'à 2 mm. Il existe également une grande variété de matériaux pouvant être utilisés, allant de l'acier inoxydable aux métaux légers, résistants à la chaleur ou à la corrosion, tels que l'aluminium, le titane ou l'Inconel. Ces métaux peuvent également être beaucoup plus difficiles à traiter par les méthodes d'usinage conventionnelles.

Approvisionnement évolutif

Grâce à la mise en place rapide de l'outillage numérique, cette méthode d'usinage agile et rentable permet aux ingénieurs de créer des modèles présentant des géométries complexes qui seront fidèlement recréées. Ce processus est idéal pour tester et optimiser les conceptions en vue d'une efficacité optimale.

Precision Micro est le principal spécialiste européen de la découpe photochimique, produisant des échangeurs de chaleur à plaques pour certains des plus grands noms du monde. Avec des plaques produites rapidement et de manière rentable, la découpe photochimique est le processus d'usinage de choix pour les applications d'échange de chaleur, du prototype à la production.

Découvrez comment la découpe chimique peut apporter une plus grande flexibilité, des économies de coûts et de temps dans l'usinage des échangeurs de chaleur à plaques dans votre industrie.

Obtenir gratuitement la note d'application sur les échangeurs de chaleur à plaques

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger