Comment la découpe chimique transforme le monde de la conception des véhicules électriques

Nous avons franchi un cap dans le monde de la construction automobile. Les ingénieurs concepteurs s'intéressent désormais aux nouvelles technologies afin de ne pas se laisser distancer par des start-ups perturbatrices.

Karl Hollis, directeur de l'ingénierie chez Precision Micro, explique comment la découpe photochimique peut permettre aux fabricants de produire des composants spécialisés pour les véhicules électriques de manière plus rentable, sans compromettre la précision.

Le nombre de véhicules électriques (VE) dépasse désormais les modèles à moteur diesel

En décembre 2021, les ventes européennes de voitures électriques ont dépassé pour la première fois celles des modèles diesel.

Selon les données compilées par le Financial Times et l'analyste automobile indépendant Matthias Schmidt, plus de 20 % des nouvelles voitures vendues sur 18 marchés européens étaient alimentées uniquement par des batteries.

Adoption de nouveaux procédés de fabrication pour les VE

Les gouvernements de toute l'Europe accordant également des subventions et des aides pour encourager l'adoption de ces véhicules, la demande de véhicules électriques ne peut que monter en flèche à partir de maintenant.

En conséquence, les constructeurs cherchent à adopter de nouveaux processus pour produire des véhicules de nouvelle génération, avec différents composants et niveaux de collaboration au sein de la chaîne d'approvisionnement, afin de fournir des performances de manière efficace et rentable.

Qu'est-ce que la découpe photochimique ?

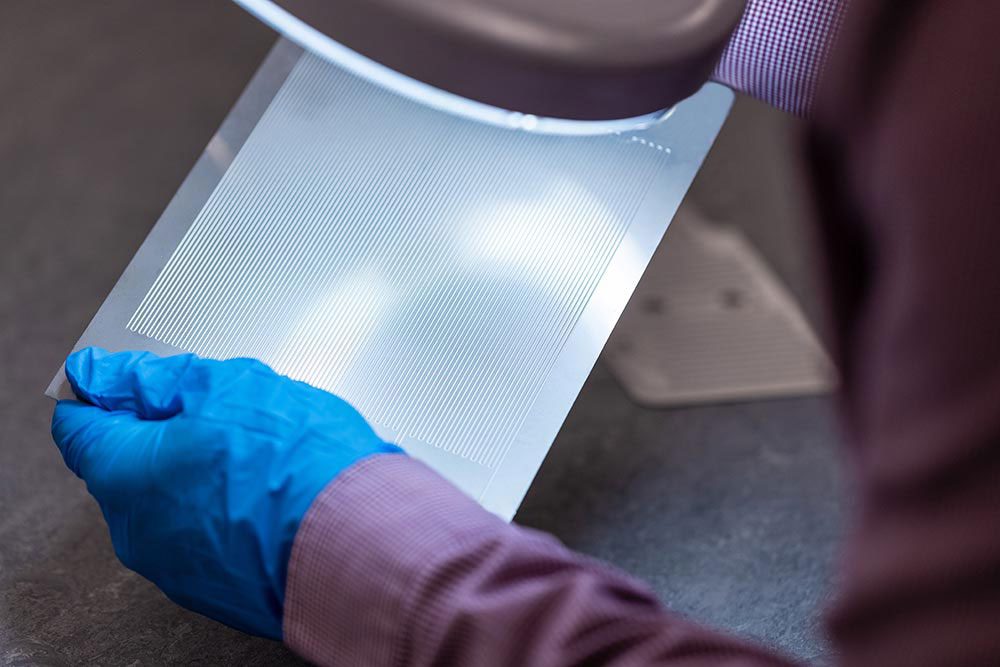

Alternative à l'emboutissage traditionnel et à la découpe laser, la découpe photochimique est un procédé d'usinage soustractif de la tôle qui utilise des agents d'attaque chimique pour créer des composants de précision complexes et très précis à partir de presque tous les métaux.

La complexité géométrique et les tolérances de précision offertes par la découpe chimique en font non seulement un processus de fabrication souhaitable, mais aussi, dans certains cas, la seule technologie adaptée aux composants métalliques critiques.

Bien que, pour certaines pièces EV, les méthodes d'usinage traditionnelles soient adéquates, l'outillage nécessaire peut coûter beaucoup plus cher. En outre, les matériaux, les épaisseurs et les qualités non standard peuvent constituer une limitation.

Composants de véhicules électriques photodécoupés

Barres omnibus pour batteries de véhicules électriques

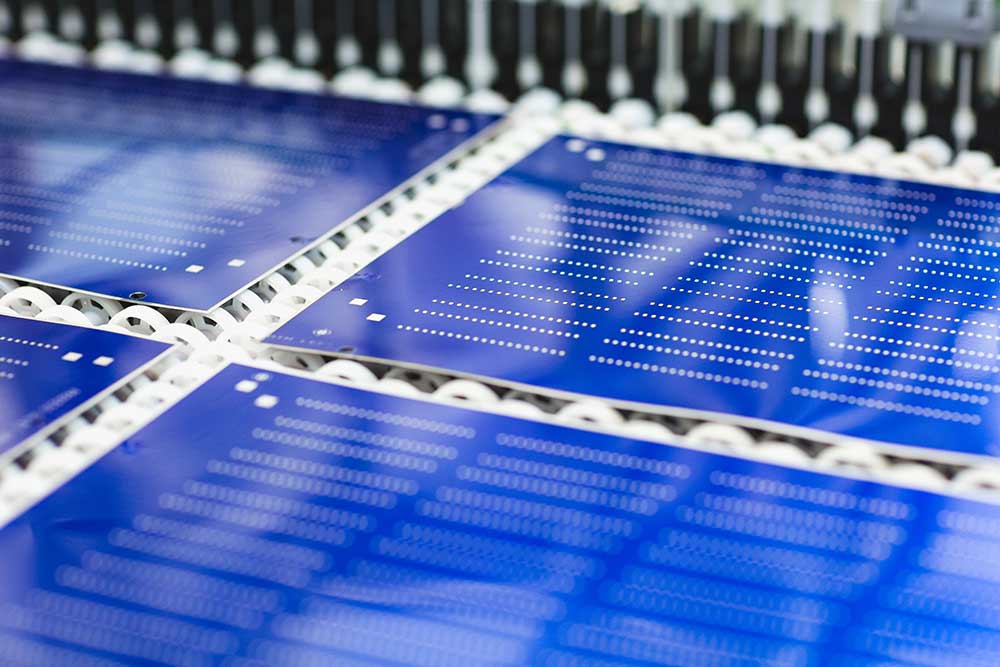

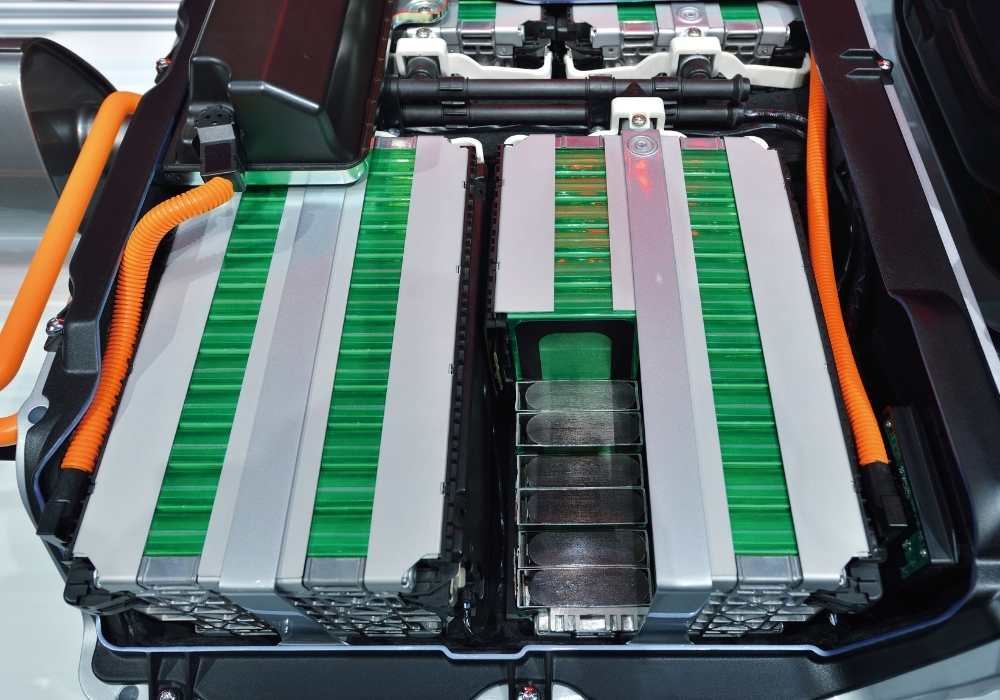

Généralement fabriquées en cuivre ou en aluminium, les barres omnibus sont des barres métalliques solides utilisées pour transporter le courant électrique.

Contrairement aux câbles, ils sont plus courts et transportent plus d'énergie, ce qui les rend idéaux pour relier les modules de cellules dans les batteries des véhicules électriques.

Les barres omnibus sont généralement embouties, puis envoyées pour être usinées séparément, mais l'utilisation de deux processus différents est plus lente et peut entraîner des coûts supplémentaires. L'emboutissage progressif, une alternative à un seul procédé, peut entraîner des coûts d'outillage initiaux élevés.

En comparaison, la découpe chimique offre une solution plus simple. Grâce à l'outillage numérique, les prototypes peuvent être produits plus rapidement, souvent en quelques jours seulement, et avec un investissement financier nettement inférieur.

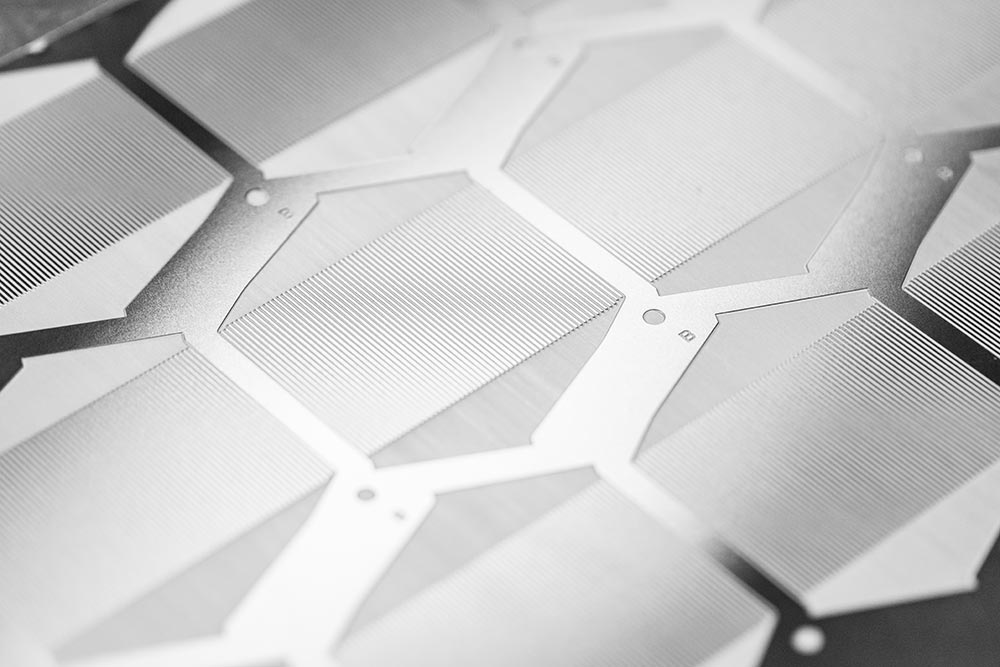

Plaques bipolaires pour véhicules électriques à piles à combustible

Les piles à hydrogène sont utilisées pour stocker et fournir de l'énergie dans les véhicules électriques à pile à combustible (FCEV) et constituent l'une des options les plus efficaces.

Ils sont produits en empilant des plaques précises et complexes, usinées avec des rainures ou des canaux complexes, qui permettent aux liquides et aux gaz de circuler. Ces plaques peuvent être fabriquées par usinage CNC, hydroformage et emboutissage, mais des questions se posent quant à l'évolutivité et à la capacité de ces processus.

La création de plaques à l'aide de technologies traditionnelles d'usinage des métaux, telles que l'emboutissage et l'hydroformage, compromet la planéité et introduit des contraintes et des bavures. La production de l'outillage peut également être lente et peu rentable - dans certains cas, plusieurs mois - ce qui allonge les délais de développement.

Le processus de découpe photochimique peut offrir aux fabricants des avantages significatifs lors de la production de composants fluidiques complexes tels que les plaques bipolaires de piles à combustible, en réduisant les inefficacités tout en maintenant la précision et en augmentant le temps de mise sur le marché.

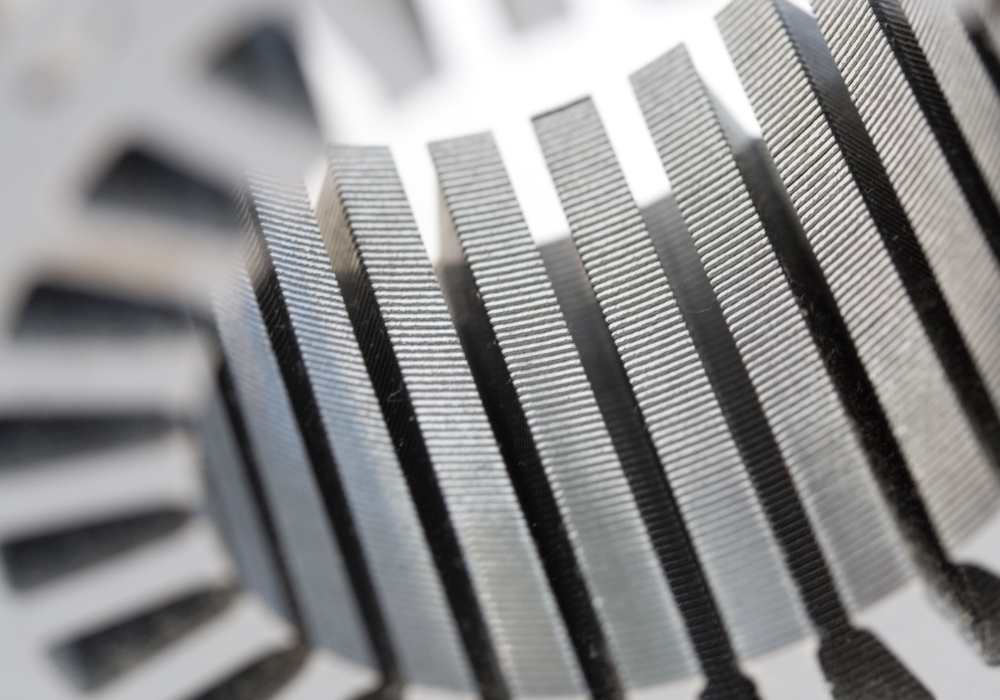

Feuilletages de tôles pour moteurs électriques

Le processus de découpe chimique peut être utilisé pour produire des feuilletages de tôles qui alimentent les moteurs électriques.

Parfois appelées tôles en silicium ou en acier électrique, elles sont fabriquées à partir d'aciers électriques, empilés puis collés pour former le noyau des transformateurs ou le stator et le rotor des moteurs électriques.

Bien que les tôles des moteurs soient souvent découpées par emboutissage, ce processus peut provoquer des contraintes résiduelles qui altèrent les propriétés magnétiques des aciers électriques, ainsi que des bavures qui peuvent poser des problèmes lors du bobinage.

Quels sont les avantages de la photodécoupe sur les composants des véhicules électriques ?

Sans déformation et rapide

Tout d'abord, et c'est probablement le point le plus important, le processus de découpe photochimique ne nécessite pas d'outillage dur.

Son utilisation des technologies numériques signifie que l'outillage peut être produit et adapté de manière beaucoup plus abordable, ce qui permet aux constructeurs automobiles d'être agiles et de perturber le moins possible l'ensemble du processus de fabrication.

Le procédé permet également une transition rapide entre le prototypage et la production en grande série.

La qualité du produit final peut également être améliorée. Dans l'industrie automobile, où la sécurité et les performances sont essentielles, la découpe photochimique permet aux fabricants de produire des composants hautement reproductibles, exempts des bavures et des contraintes qui peuvent survenir lors de l'usinage traditionnel.

Ceci est particulièrement important pour les plaques bipolaires pour piles à combustible, où les imperfections peuvent compromettre la liaison entre les piles et, en fin de compte, entraîner une défaillance du produit.

Dans le processus de production du laminage métallique, la nature sans contact et sans induction de chaleur de la découpe chimique garantit qu'il n'y a pas d'altération des propriétés des aciers électriques. Cela signifie que les tôles peuvent être fabriquées sans déformation et sans recuit post-processus.

Les barres omnibus découpées sont 100 % exemptes de bavures et plates. Elles peuvent également être découpées en profondeur à l'épaisseur requise au point de contact avec une précision de ± 0,020 mm, en laissant le matériau restant à pleine épaisseur pour améliorer la conductivité.

Les délais sont mesurés en jours et non en mois

La découpe photochimique enlève le métal simultanément, ce qui signifie que des canaux ou des champs d'écoulement complexes peuvent être découpés des deux côtés de la plaque bipolaire avec une précision de ± 0,020 mm.

Cette polyvalence permet aux concepteurs de varier la taille et la forme des canaux et d'incorporer des tuyaux collecteurs, des collecteurs et des ports sans coût supplémentaire.

Bien que la complexité de la conception des composants soit pratiquement illimitée, la vitesse n'est pas compromise par la découpe photochimique. En fait, contrairement aux délais d'usinage traditionnels, la découpe chimique se mesure en jours plutôt qu'en mois.

Flexibilité des matériaux

Precision Micro fabrique souvent des plaques bipolaires en acier inoxydable 316L, mais des plaques peuvent également être spécifiées dans des métaux exotiques et difficiles à usiner, tels que le titane et l'aluminium, pour des raisons de légèreté et de résistance à la corrosion.

Pour les feuilletages de tôles de moteurs, toutes les qualités d'aciers électriques, d'aciers au silicium, d'alliages nickel-fer et d'alliages fer-cobalt peuvent être fournies. Des qualités exclusives telles que le VACOFLUX® peuvent également être découpées.

Les barres omnibus peuvent être fournies en cuivre, en laiton ou en aluminium en standard, et il est possible de produire des pièces uniques ou des volumes importants en utilisant le même outillage en quelques jours.

Résumé

La polyvalence du processus de découpe photochimique, associée aux 60 ans d'expertise de Precision Micro en matière de découpe, en fait une option convaincante pour la fabrication de pièces complexes en tôle dans la chaîne d'approvisionnement de la fabrication de véhicules électriques.

Tout en stimulant l'innovation requise par un secteur qui évolue rapidement, elle élimine les obstacles inhérents aux technologies traditionnelles pour les ingénieurs concepteurs.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger