Le problème des bavures

Presque toutes les industries ont besoin de composants de précision. Dans l'industrie électronique, par exemple, l'augmentation soutenue de la demande de produits entraîne une baisse constante des prix et accroît les exigences en matière d'efficacité. Par contre, dans des secteurs tels que l'automobile et l'aérospatiale, les critères de sécurité et de performance plus rigoureux entraînent une multiplication des besoins en matière de qualité.

Pour répondre à ces exigences, les composants de précision sont indispensables, car ils donnent aux fabricants l'assurance que chaque pièce peut fonctionner comme prévu et répondre à des normes strictes et spécifiques à l'industrie.

Si les méthodes traditionnelles d'usinage des métaux permettent depuis longtemps d'usiner des composants dans les moindres détails, elles ne sont pas sans inconvénients, car elles ajoutent souvent du temps et des coûts supplémentaires au processus de production.

Pouvant compromettre la précision et les dimensions des composants matériels les plus précis, les arêtes bavurées peuvent avoir un impact significatif sur les performances d'un composant.

Qu'est-ce qu'une bavure ?

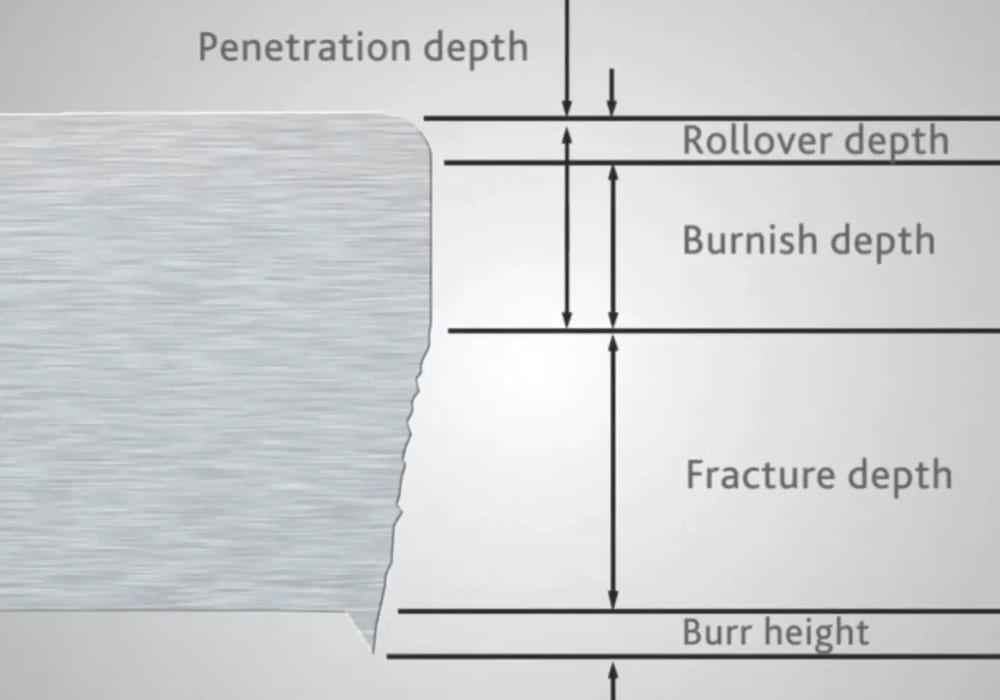

Dans la fabrication des métaux, une bavure est une arête ou un bord rugueux qui s'est formé sur une pièce de métal lorsque celle-ci est coupée d'une certaine manière, souvent à l'aide de méthodes traditionnelles.

L'ébavurage est un inconvénient courant et inéluctable de ces méthodes, causé soit par la production de chaleur, soit par un impact physique. Comme les méthodes d'usinage traditionnelles ont été largement utilisées, les bavures ont été acceptées comme faisant partie intégrante du processus.

L'ébavurage est un inconvénient courant et inéluctable de ces méthodes, causé soit par la production de chaleur, soit par un impact physique. Comme les méthodes d'usinage traditionnelles ont été largement utilisées, les bavures ont été acceptées comme faisant partie intégrante du processus.

En conséquence, des méthodes supplémentaires de post-usinage, telles que le meulage à la bande et le polissage au tonneau, ont été incorporées dans le processus de production global afin de minimiser la présence de bavures.

Pouvant compromettre la précision et les dimensions des composants matériels les plus précis, les arêtes bavurées peuvent avoir un impact significatif sur les performances d'un composant.

Comme ces composants sont de plus en plus utilisés pour des applications critiques dans presque tous les secteurs, ils doivent être conçus et configurés avec précision.

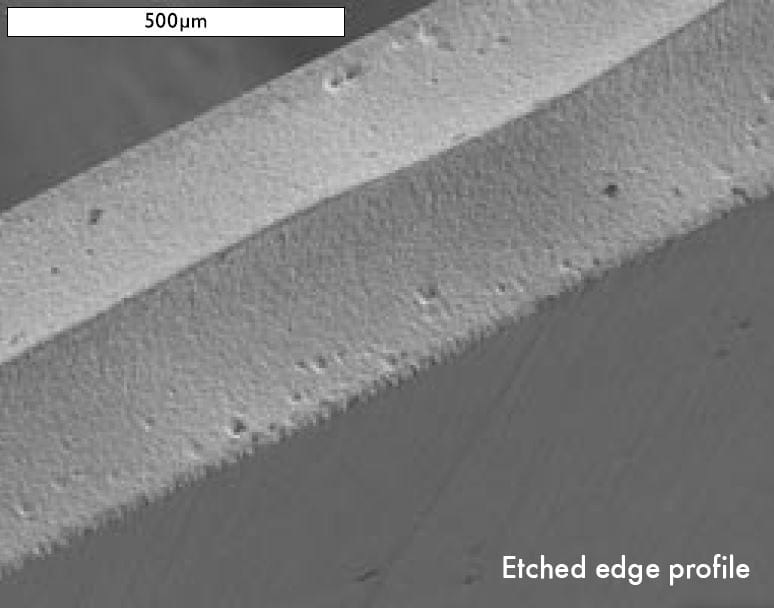

Cette exigence ne laisse aucune place au compromis et, par conséquent, à la bavure. Capable de produire des pièces sans bavure, la découpe photochimique est une alternative viable aux méthodes traditionnelles d'emboutissage et de découpe laser.

Élimination des bavures grâce à la découpe photochimique

Pour comprendre comment le processus de découpe photochimique élimine efficacement la possibilité de bavure, il est important de comprendre les principes fondamentaux de chaque processus de coupe des métaux.

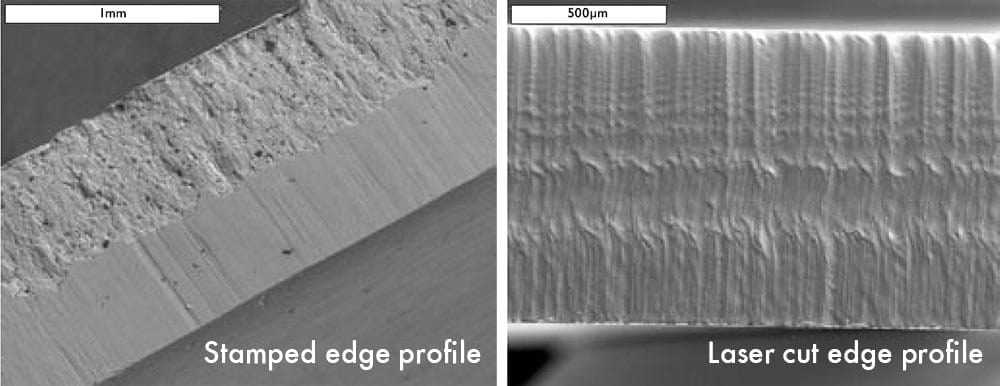

Dans le cas de la découpe laser, l'utilisation de hauts niveaux d'énergie génère beaucoup de chaleur qui, comme nous le savons, provoque des bavures. De même, le processus d'emboutissage, où la force est utilisée pour couper le métal, crée des bavures par impact physique.

Le processus de découpe photochimique ne nécessitant ni chaleur ni force, il n'y a aucune possibilité de contrainte ou de déformation des composants métalliques - et aucun risque de créer des bords bavurés.

Au contraire, l'utilisation de produits chimiques permet de ne pas modifier les propriétés physiques du matériau et de laisser ses caractéristiques intactes afin que le composant final réponde à des spécifications précises.

Qualité et performances sans compromis

Lorsque des méthodes d'usinage traditionnelles ont été utilisées pendant des décennies, il est facile de se demander pourquoi des techniques de production alternatives sont nécessaires. Mais comme les exigences relatives aux composants individuels sont de plus en plus strictes et que la concurrence mondiale s'intensifie, seules conviendront les pièces de la plus haute qualité, capables de rester à 100 % conformes aux spécifications. Après tout, les composants découpés avec précision sont nécessaires dans toutes sortes d'applications - des systèmes de freinage ABS critiques pour la sécurité aux microfiltres résistants à la corrosion.

Outre la qualité sans compromis des résultats de la découpe photochimique, le processus lui-même présente une série d'avantages supplémentaires.

Outillage et installation peu coûteux - rapide

Les coûts d'outillage et d'installation sont extrêmement faibles par rapport aux méthodes traditionnelles, ce qui facilite la production de pièces dans des délais très courts. Capables de produire des pièces d'une qualité identique à chaque fois, les composants peuvent être produits à différents volumes et dans des délais très courts, les révisions de la conception étant également simples et peu coûteuses à mettre en œuvre.

Complexité sans les coûts

Les composants devant être plus complexes pour les applications modernes, la découpe photochimique permet également de produire des pièces qui ne seraient pas réalisables avec les méthodes traditionnelles.

Conclusion

Essentiellement, la découpe photochimique permet de créer des composants très complexes de manière rapide et cohérente, tout en optimisant le rapport qualité-prix en réduisant le temps d'installation et les coûts d'outillage. Il est ainsi possible de réduire les délais d'exécution et d'améliorer la compétitivité à un moment où cela compte le plus.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger