Pourquoi les jeunes entreprises du secteur de l'énergie doivent-elles repenser l'estampillage ?

La plupart des ingénieurs concepteurs ont un réflexe naturel lorsqu'il s'agit de fabriquer des pièces métalliques : ils se tournent vers l'emboutissage, la découpe laser ou l'usinage. Ce sont les procédés qu'ils ont appris, ceux qu'ils voient le plus souvent dans l'industrie. Pourtant, bien qu'éprouvés, ils peuvent être lents et coûteux, en particulier pour les entreprises en phase de démarrage qui doivent agir rapidement. Ben Kitson, responsable du développement commercial chez Precision Micro, explique ici pourquoi la gravure pourrait être une meilleure option pour les jeunes entreprises du secteur de l'énergie.

Le contexte est familier. Dans la course à la commercialisation d'une énergie plus propre, les jeunes entreprises travaillent contre la montre. Qu'il s'agisse de piles à hydrogène, d'électrolyseurs ou d'échangeurs de chaleur compacts, les conceptions changent fréquemment au cours des premières étapes. Le prototypage doit souvent être répété plusieurs fois avant qu'un produit soit prêt à être mis à l'échelle.

Le choix d'une mauvaise méthode de fabrication peut ajouter des mois au temps de développement et immobiliser des capitaux rares dans un outillage coûteux. C'est pourquoi un nombre croissant d'innovateurs se tournent vers la gravure.

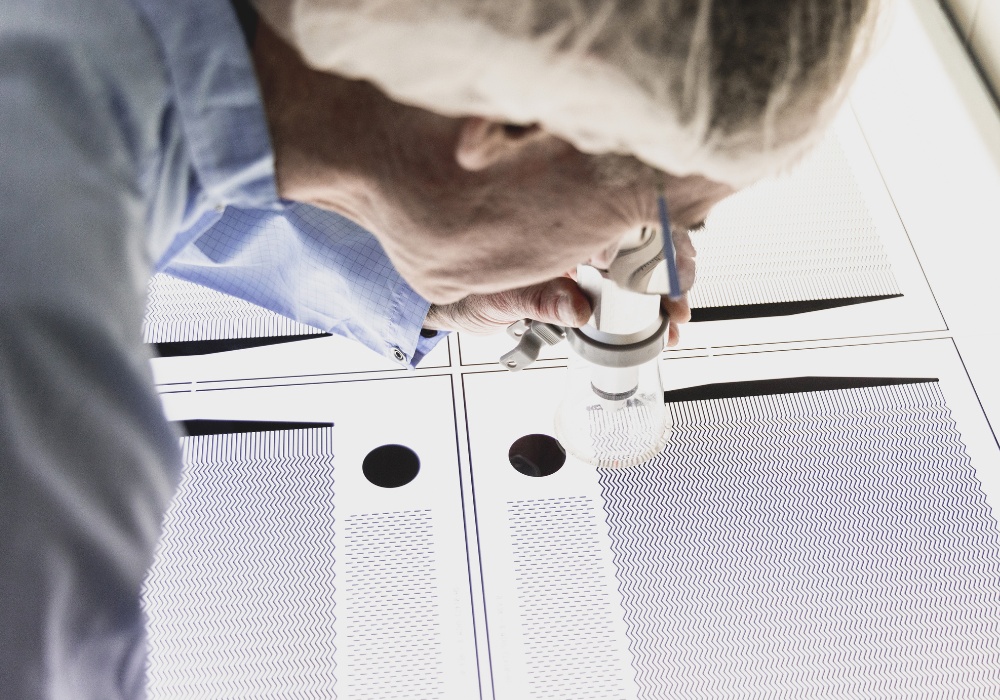

La gravure chimique utilise une chimie contrôlée pour dissoudre les motifs directement dans les feuilles de métal. Comme elle utilise des masques photographiques créés directement à partir de fichiers CAO, plutôt que des moules ou des matrices physiques, les modifications de conception peuvent être effectuées à un coût négligeable. Plus important encore, les pièces peuvent être produites en quelques jours - parfois même en 24 heures - contre les semaines ou les mois souvent associés aux outils d'emboutissage.

Pour les jeunes entreprises, cette rapidité et cette flexibilité peuvent être transformatrices. Un ingénieur concepteur peut tester un composant, l'affiner et disposer d'une version actualisée en l'espace de quinze jours. Cette capacité d'itération rapide sans dépenses prohibitives aide les entreprises à préparer leurs produits pour les investisseurs et à lancer des projets pilotes plus rapidement.

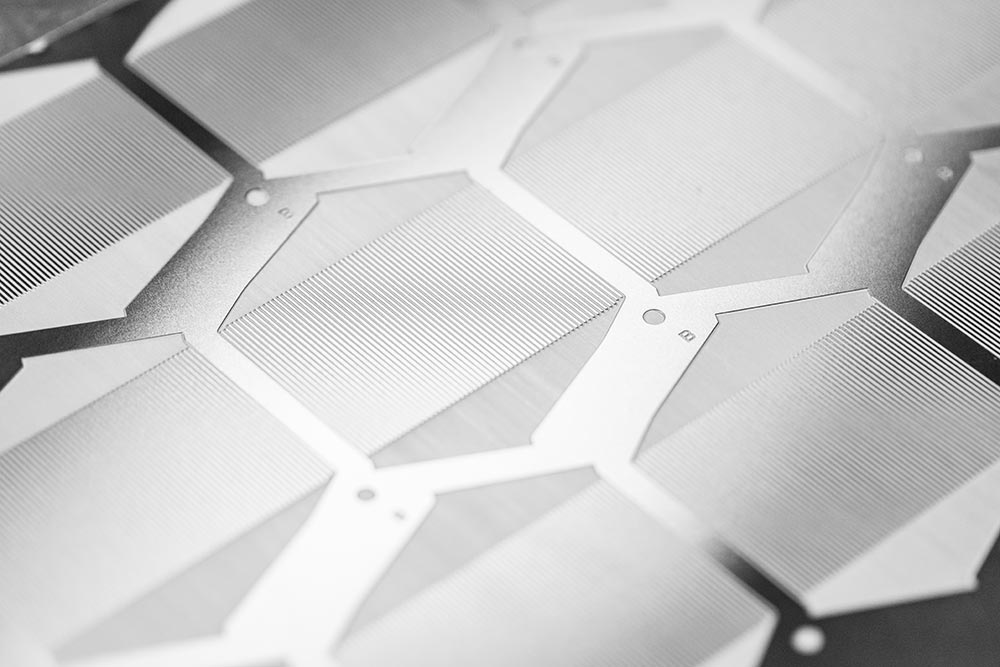

La gravure est également bien adaptée aux types de composants dont ont besoin les jeunes entreprises du secteur de l'énergie. Bipolar plates for hydrogen fuel cells, flow plates in electrolysers and compact printed circuit heat exchangers all require intricate designs with lots of fine channels and holes.

Ces pièces sont difficiles à usiner ou à estamper, mais elles sont faciles à graver, ce qui permet d'obtenir des pièces plates, sans bavure et sans contrainte. Comme le processus n'introduit pas de contraintes mécaniques ni de dommages dus à la chaleur, les composants obtenus conservent leur intégrité matérielle, ce qui est vital lorsque l'on travaille avec des alliages exigeants ou lorsque la fiabilité à long terme est essentielle.

Ces propriétés font de la gravure non seulement une option pratique, mais aussi un moyen de réaliser des conceptions qui seraient autrement irréalisables. Des canaux de fluides complexes, des tolérances étroites et des géométries complexes peuvent être réalisés sans pénalité de coût. Pour les entreprises en phase de démarrage qui tentent de prouver leurs performances et d'obtenir des investissements, cela signifie qu'elles peuvent se concentrer sur l'optimisation de la conception plutôt que de faire des compromis pour s'adapter à un processus.

C'est le cas d'une entreprise américaine qui développe des membranes d'échange alcalin pour réduire le coût de l'hydrogène vert. Ses matériaux révolutionnaires peuvent réduire les coûts d'empilage jusqu'à 80 %, ce qui permet de réduire d'un tiers les coûts globaux de l'hydrogène.

Precision Micro a collaboré avec son client pour adapter les plaques d'écoulement conçues à l'origine pour l'emboutissage, afin de les rendre aptes à la gravure. En évitant le recours à un outillage dur coûteux, le client a pu réaliser des prototypes rapidement et à moindre coût, ce qui a changé la donne pour une start-up désireuse d'accélérer la commercialisation de ses produits.

Du prototype à la mise à l'échelle

Alors que certaines entreprises passent à l'estampage lorsque les volumes justifient l'investissement, beaucoup continuent à utiliser la gravure si les conceptions sont trop complexes ou si les performances sont critiques. Dans la pratique, la gravure permet souvent aux produits de traverser les phases cruciales de développement et les premières phases de production, offrant ainsi la souplesse nécessaire avant que les méthodes de production à plus haut volume ne soient viables.

Au-delà de l'hydrogène, les pièces gravées sont déjà à la base d'applications dans les échangeurs de chaleur de l'aérospatiale, les barres omnibus des véhicules électriques et les mailles en acier inoxydable pour la filtration. Les mêmes qualités qui rendent la gravure attrayante pour les jeunes entreprises - rapidité, flexibilité et précision - sont appréciées dans tous ces secteurs.

En fin de compte, l'emboutissage et l'usinage auront toujours leur place dans la fabrication, mais pour les entreprises en phase de démarrage qui ne peuvent se permettre de longs retards ou des faux pas coûteux, la gravure chimique constitue une alternative rapide, souple et rentable. Il est regrettable que de nombreux ingénieurs concepteurs ne l'envisagent pas, simplement parce qu'ils n'en ont pas connaissance. Cependant, dans la course à l'énergie plus propre, les entreprises qui adoptent rapidement des technologies habilitantes comme la gravure sont celles qui ont le plus de chances de franchir la ligne d'arrivée en premier.

Pour savoir si la gravure chimique est la bonne solution pour votre application, vous pouvez télécharger votre projet ici ou contacter Ben directement à l'adresse ben.kitson@precisionmicro.com.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger