Surmonter les contraintes thermiques et les contraintes du tranchant pour maximiser les performances

Dans l'usinage des métaux, la contrainte est un facteur constant qui peut compromettre la qualité des pièces produites. Provenant des méthodes de fabrication traditionnelles, il existe deux types de contraintes : les contraintes thermiques et les contraintes liées au tranchant.

Pour créer des produits de la plus haute qualité, les fabricants de tous les secteurs - de l'automobile à l'aérospatiale en passant par le médical et l'électrique - s'appuient sur l'intégrité des différents composants métalliques.

Le moindre compromis peut entraîner des disparités importantes dans la qualité des produits finis, qu'il s'agisse de systèmes de freinage ABS essentiels à la sécurité ou de microfiltres résistants à la corrosion. Aujourd'hui, alors que l'industrie manufacturière devient plus compétitive que jamais, chaque avantage compte.

Pour atteindre les niveaux de qualité les plus élevés, il faut surmonter les problèmes critiques liés à la contrainte thermique et à la contrainte du tranchant. Pour comprendre les effets négatifs que ces problèmes peuvent avoir, il est important de connaître leur origine. Examinons-les l'un après l'autre.

Contrainte thermique

La contrainte thermique, comme son nom l'indique, est le résultat de la chaleur générée dans le processus d'usinage des métaux et est plus étroitement associée à la découpe au laser. Dans la pratique, cette chaleur peut déformer le matériau. Même si les déformations ne se produisent qu'au niveau du micron, les moindres imperfections peuvent directement limiter l'efficacité des composants découpés au laser, les rendant souvent inadaptés aux applications qui exigent des niveaux de qualité sans compromis.

Contrainte du tranchant

La contrainte du tranchant, en revanche, est le résultat de l'emboutissage. Ici, l'obstacle de la contrainte thermique est remplacé par un étirement physique sur le tranchant. En raison du processus de cisaillement, où les aciers de coupe sont utilisés pour découper la tôle et créer les composants souhaités, la contrainte physique s'étend souvent au-delà du tranchant.

L'effet néfaste sur la planéité de l'ébauche compromet en fin de compte la qualité des pièces. Lorsque les pièces doivent répondre à des niveaux de précision élevés, ces défauts doivent être surmontés, voire évités.

Naturellement, de nombreux travaux ont été entrepris pour réduire l'impact de ces deux types de contraintes courantes. Les contraintes thermiques, par exemple, ont fait l'objet de nombreuses recherches universitaires qui ont permis de prédire et de prendre en compte avec précision les champs de contraintes thermiques. De même, des techniques de post-usinage, telles que le surpliage, ont été mises au point pour rectifier les problèmes liés à la contrainte du tranchant.

Le problème est que ces solutions ajoutent du temps, des coûts et de la complexité aux processus d'usinage, ce qui peut avoir un impact négatif sur la compétitivité d'un fabricant sur le marché. En outre, les fabricants devraient se demander si le fait d'élaborer des solutions imparfaites de manière excessive n'est pas un compromis susceptible de se refléter dans leurs produits finaux.

Chez Precision Micro, nous pensons que ces problèmes sont fondamentalement ancrés dans les méthodes traditionnelles de travail de la tôle que sont la découpe au laser et l'emboutissage. Plutôt que d'essayer de les résoudre, les fabricants devraient se tourner vers des méthodes alternatives afin d'améliorer la qualité des composants.

La découpe chimique, un avantage

Grâce au processus de découpe photochimique, les fabricants peuvent compter sur la production de composants techniques de précision, sans le problème de la contrainte. En supprimant le problème de transfert de chaleur de la découpe au laser et la force d'impact physique des techniques mécaniques, le risque de déformation et les problèmes de contrôle de la qualité qui en découlent sont éliminés.

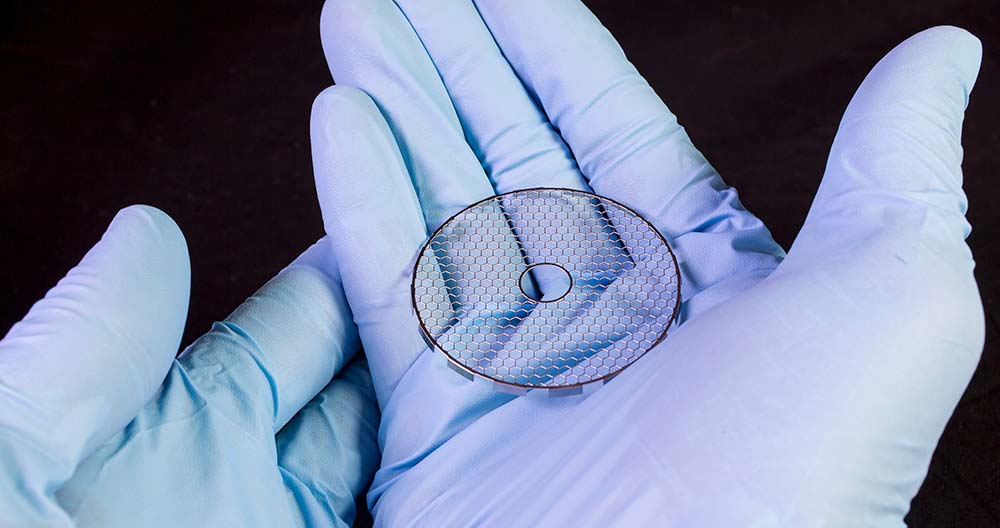

En combinant la tôle avec un masque de résine photosensible imprimé par CAO des composants requis (qui sont sélectivement découpés à l'aide de produits chimiques), la découpe photochimique offre une option moins intrusive, plus délicate et hautement reproductible pour créer des composants complexes de la plus haute qualité.

Si l'on considère les applications qui exigent les plus hauts niveaux de précision et d'exactitude, ainsi que les paramètres particuliers et les limites des métaux tels que l'aluminium et le titane, il devient évident que la découpe photochimique peut être un processus d'usinage des métaux inégalé. En plus de cette capacité, le processus permet de créer des composants dans des délais courts et à faible coût, sans qu'aucun usinage ultérieur ne soit nécessaire.

Dans la pratique, les avantages offerts par la découpe photochimique - par rapport aux méthodes traditionnelles de découpe au laser et d'emboutissage - permettent aux fabricants de bénéficier d'un net avantage sur leurs concurrents en fournissant aux OEM des composants qui sont conformes à leurs spécifications, à chaque fois.

Livre blanc sur la découpe chimique

Découvrez comment la découpe chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger