5 raisons pour lesquelles les fabricants de composants électroniques ne peuvent pas négliger la découpe chimique

Dans le monde interconnecté d'aujourd'hui, la demande de dispositifs et de systèmes électroniques augmente rapidement dans tous les secteurs de l'industrie. Les fabricants de composants électroniques sont donc confrontés au défi de sélectionner les processus de fabrication les plus efficaces et les plus rentables qui garantissent des performances optimales.

Dans cet article, nous examinons les cinq raisons pour lesquelles les fabricants de composants électroniques ne doivent pas négliger la découpe chimique.

1. Polyvalence des matériaux

La découpe est un procédé polyvalent qui peut être utilisé avec presque tous les métaux, ce qui en fait un choix idéal pour la création de composants électriques. Contrairement aux méthodes d'usinage traditionnelles telles que l'emboutissage et la découpe laser, qui peuvent se heurter à des difficultés lorsqu'il s'agit de métaux durs, mous ou cassants, la découpe n'est pas limitée par les propriétés des matériaux utilisés.

Le cuivre est l'un des métaux les plus utilisés dans la production de composants électriques en raison de son excellente conductivité électrique. Bien que le cuivre ait tendance à s'oxyder, sa résistance à la corrosion peut être améliorée par un placage après traitement.

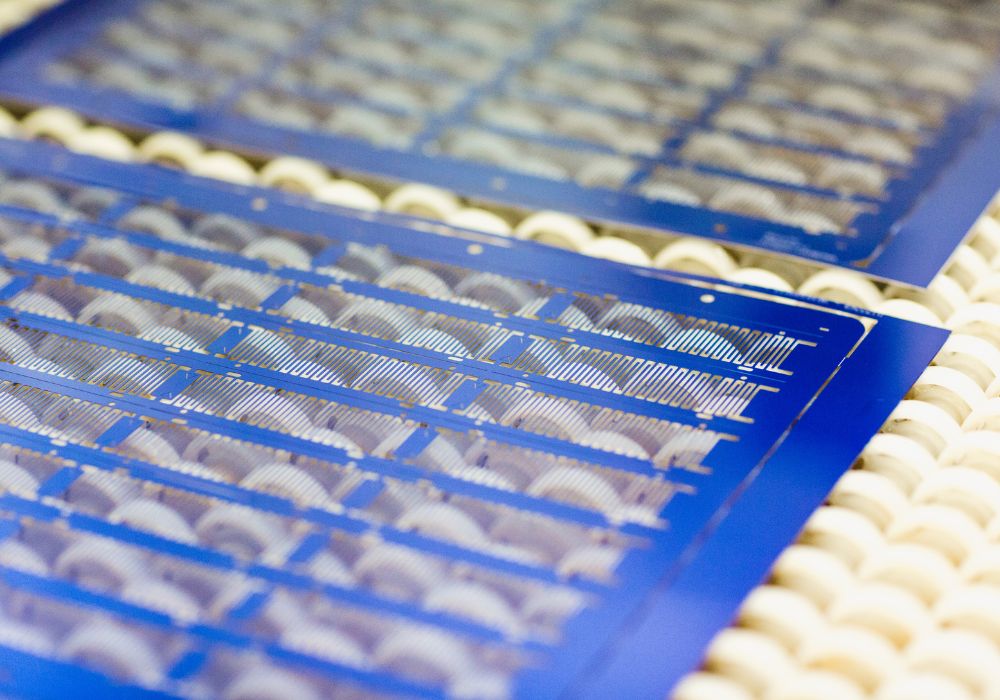

Les composants en cuivre découpés tels que les grilles de connexion, les boîtes de blindage EMI/RFI et les barres omnibus sont couramment utilisés dans de nombreux systèmes électriques.

Le cuivre au béryllium (BeCu) est un alliage de cuivre hautement conducteur, durable et facile à former après mordançage, ce qui le rend idéal pour les contacts électriques.

Le laiton est un alliage de cuivre et de zinc connu pour sa conductivité électrique et thermique élevée, sa solidité et sa résistance à la corrosion. Le laiton est facile à former et conserve sa forme, ce qui le rend idéal pour les contacts, les connecteurs et les barres omnibus.

Alliage de bronze contenant du cuivre et du zinc, le bronze phosphoreux possède des qualités de ressort supérieures, une grande résistance à la fatigue, une excellente formabilité et une grande résistance à la corrosion. Ces caractéristiques en font une excellente option pour la production de contacts et de ressorts de batteries.

Le maillechort (également connu sous le nom d'argent allemand) est un alliage de cuivre, de nickel et de zinc utilisé dans les composants électriques tels que le blindage EMI/RFI grâce à sa résistance élevée à la corrosion et à la soudabilité. En outre, ce matériau est malléable, ductile et non magnétique.

Bien que l'acier ne soit pas aussi conducteur que d'autres matériaux, l'ajout d'un revêtement d'étain améliore considérablement sa conductivité et sa soudabilité. L'acier laminé à froid, connu pour sa résistance, possède également une grande aptitude au formage, des propriétés élastiques et une grande capacité de rétention de la forme.

L'acier inoxydable est très résistant à la corrosion et possède une excellente conductivité thermique, ce qui en fait un choix populaire pour la production de cales métalliques , de ressorts et de filtres de précision.

2. Aucune contrainte thermique

Les températures élevées associées aux méthodes d'usinage traditionnelles peuvent entraîner des déformations des matériaux en raison des contraintes thermiques. Ces déformations peuvent avoir un impact sur les performances du composant métallique.

La découpe chimique élimine le risque que les pièces soient affectées par des contraintes thermiques.

Le processus dissout les pièces métalliques simultanément et non pas à des points de contact localisés. En revanche, les procédés tels que la découpe laser et l'électroérosion à fil peuvent introduire des contraintes thermiques le long des arêtes qui, bien que mineures, risquent de perturber le fonctionnement des pièces.

3. Aucune bavure ni microbavure

Un autre problème lié à l'utilisation des processus d'usinage traditionnels est la possibilité de bavures qui peuvent avoir un impact négatif sur les performances des composants électriques. Par exemple, la découpe laser peut laisser des microbavures sur la surface du métal, tandis que l'emboutissage peut laisser des bavures partielles. Même de légères bavures peuvent entraîner plusieurs problèmes, tels que des courts-circuits électriques, des interruptions d'interférences, une accumulation de placage sur les bords du composant, une diminution de la formabilité, des tolérances dimensionnelles imprécises et des rayures sur la surface qui peuvent affecter les composants accouplés.

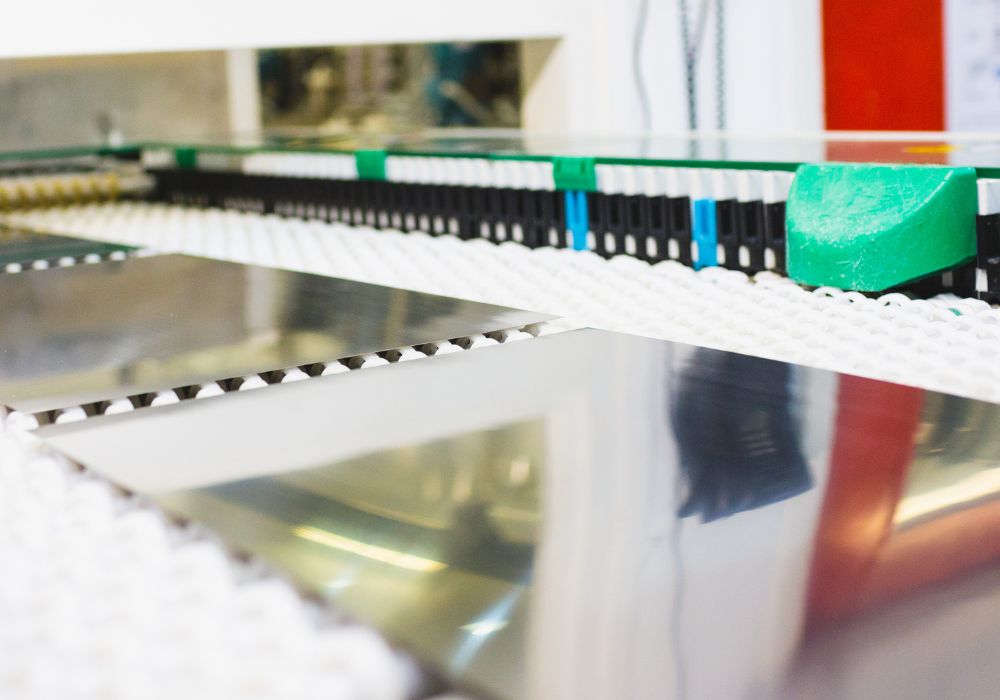

La découpe photochimique dissout les matériaux indésirables au niveau moléculaire, ce qui permet d'obtenir des surfaces lisses et un profil découpé avec précision, éliminant ainsi le besoin d'opérations d'ébavurage secondaires.

4. Convient aux matériaux minces et aux conceptions complexes

Les appareils électroniques sont devenus de plus en plus petits, ce qui a entraîné un besoin de composants légers de petite taille et de conception complexe. Ces pièces microélectroniques sont généralement usinées à partir de métaux plus minces et nécessitent des tolérances dimensionnelles plus étroites.

La découpe chimique est le procédé optimal pour la production de composants microélectroniques à motifs complexes tels que les grilles de connexion et les filtres. Ce procédé permet l'usinage simultané de caractéristiques telles que les trous et les fentes, ce qui permet d'économiser du temps et de l'argent par rapport à d'autres solutions telles que la découpe laser, l'électroérosion à fil et l'emboutissage.

En outre, la découpe chimique permet de découper partiellement une surface métallique, créant ainsi des lignes de pliage. Ces caractéristiques semi-mordancées sont particulièrement utiles pour les composants électroniques qui doivent être mis en forme, car le métal peut être modifié efficacement sans subir de déformations.

5. Outillage facile à modifier et prototypage rapide

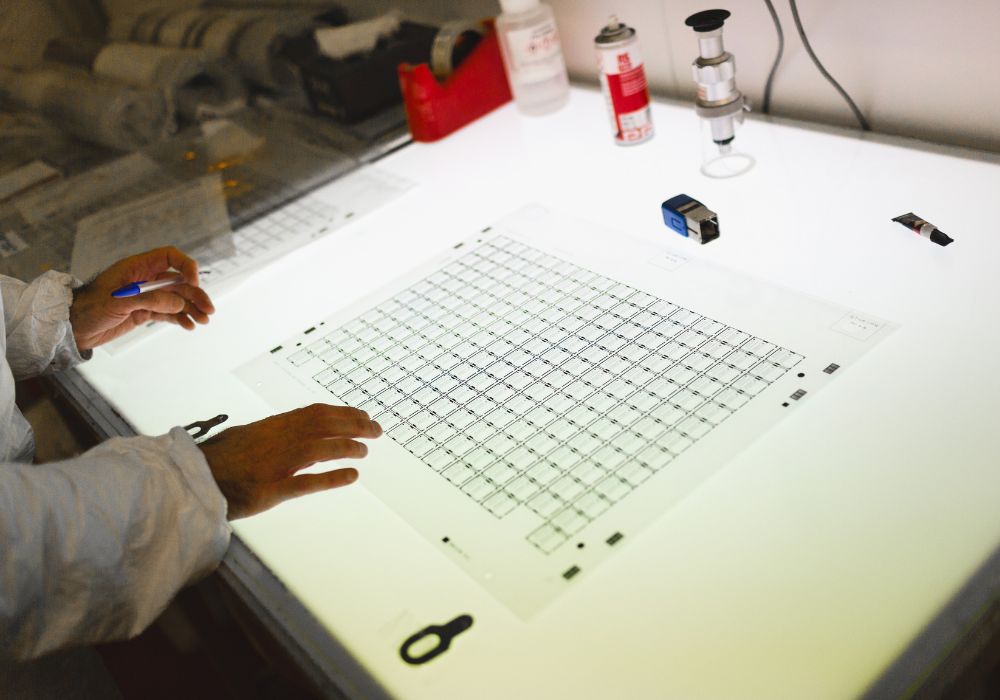

La possibilité de tester et de modifier les conceptions de manière rentable est une étape essentielle de la phase de prototypage. La découpe chimique permet de réviser facilement les pièces électroniques grâce à l'utilisation du masque photographique numérique à faible coût.

Le procédé permet également de placer sur le même outillage des conceptions en plusieurs parties qui nécessitent le même matériau et la même épaisseur, ce qui réduit les coûts et les délais de mise en œuvre.

Résumé

La découpe chimique est un procédé très polyvalent et innovant que les fabricants de composants électroniques devraient envisager pour créer une large gamme de composants électroniques et microélectroniques. Ce procédé offre une grande variété de matériaux de découpe des métaux, résiste aux contraintes thermiques, reste sans bavure, convient aux matériaux minces et aux conceptions complexes, et permet une modification facile de l'outillage et un prototypage rapide. En tirant parti de ces avantages, les équipementiers peuvent sélectionner les procédés de fabrication les plus efficaces et les plus rentables qui garantissent des performances optimales.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger