Procédés de fabrication des rotors-stators pour moteurs électriques : comparaison de l'emboutissage, de la découpe laser et de la découpe chimique

Les laminages de moteur sont des composants essentiels du stator et du rotor d'un moteur électrique. Ils jouent un rôle essentiel dans l'amélioration de son efficacité en limitant la taille et la force des courants de Foucault induits, qui peuvent entraîner une perte de puissance et générer de la chaleur résiduelle.

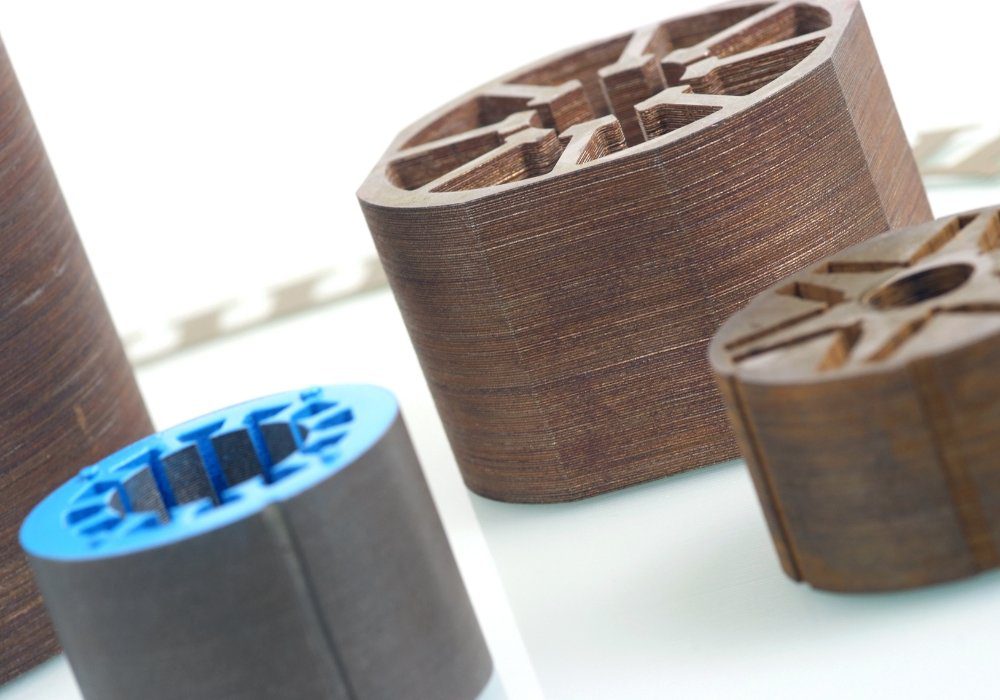

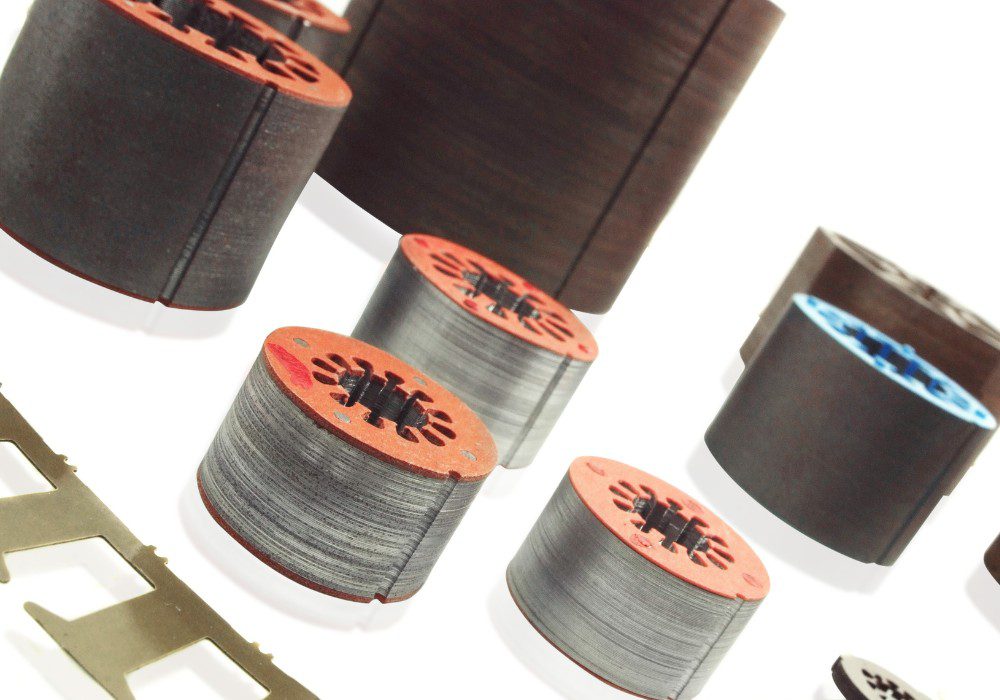

Généralement créés par le collage de fines couches de métal qui forment le noyau électrique, ces composants sont largement utilisés dans toute une série d'applications, des véhicules électriques aux machines industrielles. Dans cet article, nous examinerons les trois procédés de fabrication de tôles pour moteurs électriques les plus courants utilisés pour produire des tôles de stator et de rotor : l'emboutissage, la découpe laser et la découpe photochimique.

emboutissage de laminages de moteur

L'emboutissage du stator est un procédé d'usinage traditionnel utilisé pour produire des tôles de moteur. Le procédé consiste à utiliser une matrice, un outil spécialisé en acier trempé, pour découper les tôles à partir d'une feuille de métal. La matrice est spécialement conçue, façonnée et dimensionnée pour répondre aux spécifications souhaitées de la tôle du stator, ce qui garantit que le composant est découpé avec précision dans la tôle. Ce processus est répété pour chaque tôle, ce qui permet d'obtenir une pile de laminages qui sont collés ensemble, créant ainsi le noyau du moteur électrique.

L'emboutissage est rapide et efficace, ce qui en fait un choix idéal pour les grandes séries. Toutefois, ce procédé est limité par les coûts élevés de mise en place de l'outillage, l'allongement des délais de production et le potentiel de contraintes du tranchant.

découpe laser de laminages de moteur

La découpe laser est un autre procédé d'usinage traditionnel utilisé pour fabriquer des laminages de moteur. Le processus de découpe laser commence par l'utilisation d'un logiciel de conception assistée par ordinateur (CAO) pour développer un outil précis et exact répondant aux exigences du cahier des charges. Une fois terminé, le fichier CAO est envoyé à la machine de découpe laser, qui utilise un laser de forte puissance pour découper la forme et la taille souhaitées dans la tôle. Comme pour l'emboutissage, ce processus est répété et, finalement, toutes les tôles du rotor sont collées ensemble pour former le noyau du moteur électrique.

La découpe laser est une méthode très précise, flexible et exacte pour produire des tôles de moteur, ce qui permet d'obtenir des résultats constants et de haute qualité. Toutefois, les tôles laminées du stator découpées au laser présentent certains inconvénients potentiels dont il faut tenir compte, tels que le risque de contrainte thermique pouvant affecter les propriétés magnétiques des tôles du stator du moteur.

Découpe chimique de feuilletages de tôles de moteur

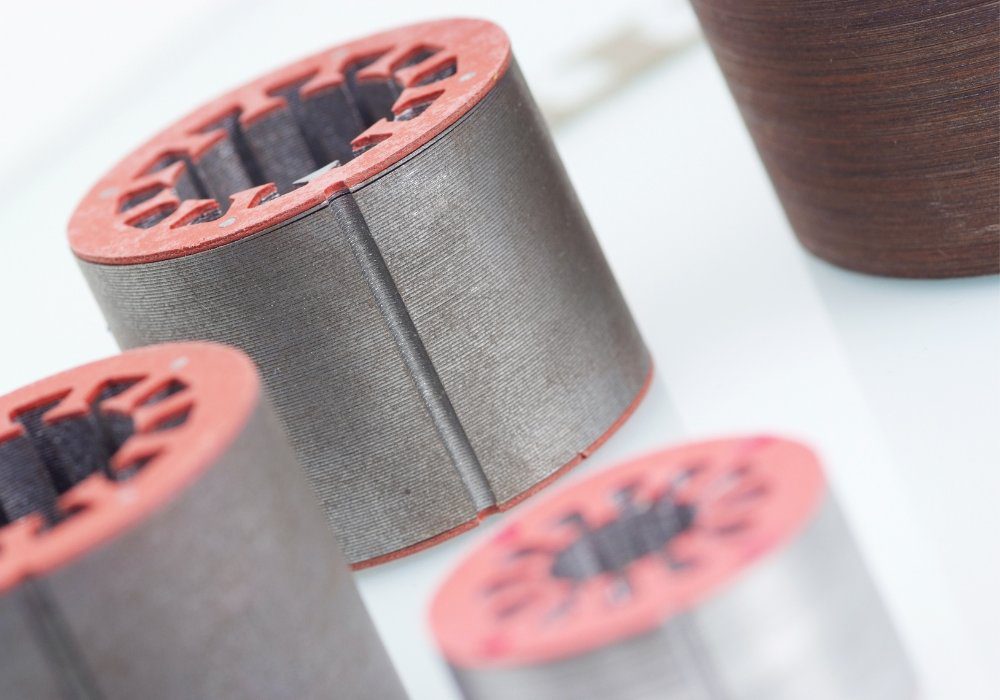

La découpe photochimique, un procédé d'usinage de la tôle moins connu, consiste à enlever sélectivement le métal d'une tôle à l'aide d'un agent d'attaque. Ce procédé est utilisé pour produire des rotors-stators pour moteurs électriques en raison de sa capacité à fabriquer des dessins précis et complexes avec exactitude et homogénéité. Une feuille de métal est recouverte d'une couche de résine sensible aux ultraviolets, qui est exposée à un motif lumineux imprimant le dessin sur la feuille, ce qui fait que certaines zones durcissent et d'autres restent molles. Les zones molles sont ensuite éliminées avant de pulvériser du chlorure ferrique sur la feuille, ce qui permet d'éliminer sélectivement le métal. Lors de la dernière étape, la résine photosensible restante est enlevée, laissant derrière elle le laminage du moteur découpé.

Élimination des contraintes thermiques et du tranchant dans la production de feuilletages de tôles de moteur

L'un des principaux avantages de la découpe chimique comme procédé de fabrication de tôles de stator est l'élimination des contraintes thermiques et du tranchant susceptibles de survenir lors de l'emboutissage ou de la découpe laser. Contrairement à ces procédés de fabrication traditionnels qui impliquent un contact ou une énergie thermique, la découpe chimique est un procédé sans contact et non thermique qui utilise une solution chimique pour enlever le métal de la surface d'une feuille. Le composant fini présente ainsi une finition plus lisse et plus précise et peut contribuer à préserver les propriétés magnétiques du métal.

En outre, les risques de contraintes du tranchant et de contrainte thermique étant éliminés, le processus de production est plus cohérent et plus rationnel, ce qui améliore l'efficacité globale.

Flexibilité dans la conception et la production des feuilletages de tôles des moteurs

Un autre avantage de la découpe photochimique est sa flexibilité et sa capacité à travailler avec une large gamme de matériaux, y compris les alliages de nickel et les aciers au silicium. Cette flexibilité offre davantage d'options pour la conception et la production de tôles de rotor, permettant une personnalisation pour répondre à des besoins spécifiques, ce qui n'est pas toujours possible avec d'autres méthodes de fabrication telles que l'emboutissage ou la découpe laser.

La découpe simplifie la modification de l'outillage car elle ne nécessite pas d'outillage dur coûteux ni de reprogrammation des machines. Comme le processus ne nécessite pas d'équipement d'outillage coûteux, il permet de réduire les coûts et de minimiser les délais de production.

Conclusion

En conclusion, la découpe chimique offre de nombreux avantages par rapport aux méthodes d'usinage traditionnelles telles que l'emboutissage et la découpe laser pour la fabrication de feuilletages de tôles de moteurs. Ce processus sans contact et non thermique élimine les contraintes du tranchant et les contraintes thermiques, ce qui permet d'obtenir des finitions cohérentes et de haute qualité qui préservent les propriétés magnétiques du métal. La découpe chimique est également flexible, ce qui permet la production précise de dessins complexes avec une large gamme de matériaux. En outre, elle simplifie les modifications de l'outillage, réduit les coûts et les délais d'exécution, ce qui en fait une solution viable pour les industries à la recherche de méthodes de fabrication efficaces et rentables pour améliorer la production de feuilletages de tôles pour moteurs.

Livre blanc sur la découpe chimique

Découvrez comment la découpe chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger