Réduire les coûts, les risques et les incertitudes dans la fourniture de composants métalliques de précision

Dans un monde idéal, tous les fabricants souhaiteraient recevoir des composants de haute qualité dans les délais impartis et au coût le plus bas possible.

Il est bien connu que ces trois piliers - coût, qualité et rapidité - sont difficiles à concilier. Il faut presque toujours faire un compromis. C'est particulièrement vrai dans le cas des composants de précision.

Jouant souvent un rôle critique dans l'équipement, notamment dans les applications automobiles, aérospatiales et médicales , la qualité et la performance sont des éléments primordiaux qui ne peuvent faire l'objet d'aucun compromis.

Les fabricants ont donc fini par accepter que la qualité prend du temps et a un prix, et bien qu'ils intègrent ces facteurs dans leur calendrier de production et leurs modèles de tarification, ils sont inévitablement confrontés à des incohérences et à des problèmes d'approvisionnement.

Mais en ce qui concerne le travail de la tôle, il existe un moyen de trouver un équilibre plus satisfaisant entre le coût, la qualité et la rapidité.

Considérons le processus, de la R&D à la production et à l'approvisionnement.

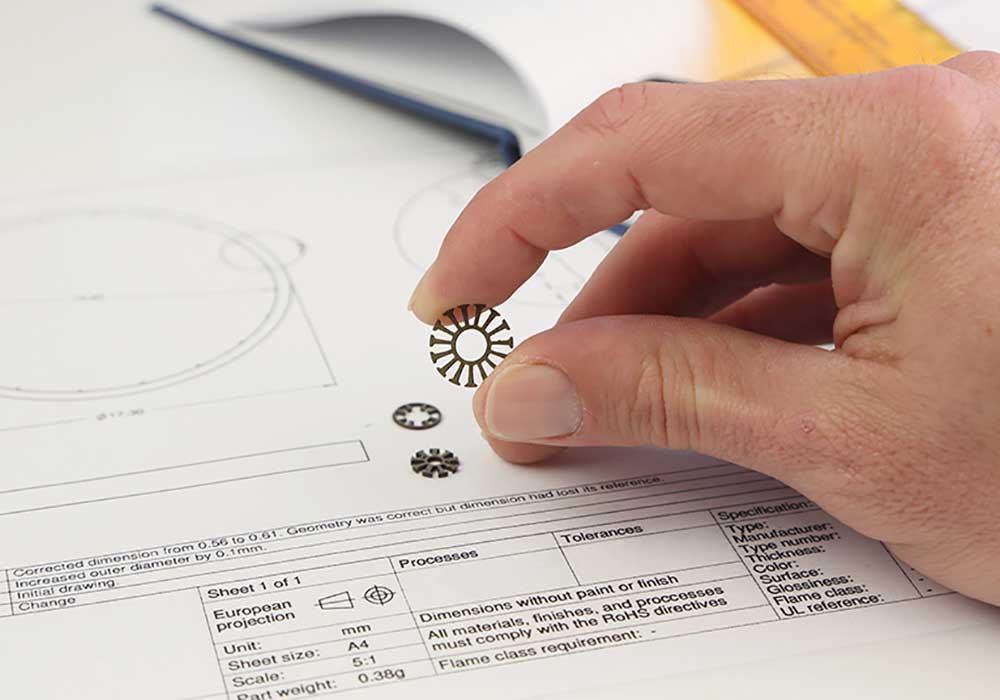

Tout d'abord, il y a la question de la conception et de la création d'un prototype pour s'assurer que les tolérances sont correctes et que le composant est adapté à l'usage prévu. Cela implique un outillage et un certain degré de tâtonnements, ce qui peut ajouter du temps et des coûts au processus, en particulier si le matériau choisi se comporte de manière inattendue.

Comme chaque métal possède des qualités distinctes et que chaque projet est unique, cette situation n'est pas rare. Par exemple, l'aluminium, un métal mou, et le titane, un métal dur, sont tous deux connus pour présenter des défis spécifiques qui peuvent être coûteux à résoudre.

Les équipements mécaniques, y compris l'emboutissage et le jet d'eau, peuvent cisailler, écraser ou endommager les arêtes métalliques.

Ensuite, il y a la découpe proprement dite. Les équipements mécaniques, y compris l'emboutissage et le jet d'eau, peuvent cisailler, écraser ou endommager les arêtes métalliques. La découpe laser utilise la chaleur qui peut également affecter le métal.

Même si ces problèmes sont minimes et peuvent être facilement résolus, ils ajoutent néanmoins un niveau de complication supplémentaire. Les bavures, une caractéristique de l'emboutissage des métaux, présentent un défi tout aussi courant, nécessitant un polissage au tonneau, un meulage à la bande ou une intervention électromécanique pour obtenir la qualité souhaitée.

À chaque étape du processus, il existe des problèmes potentiels susceptibles d'entraîner des coûts supplémentaires, des retards et des incertitudes quant aux délais de livraison, ce qui est toujours problématique.

Réduire la complexité grâce à la découpe photochimique

La cause première de cette incertitude est la complexité, qui se traduit généralement par des coûts. Le moyen le plus simple de lutter contre ce phénomène est la simplicité, comme celle offerte par la découpe photochimique.

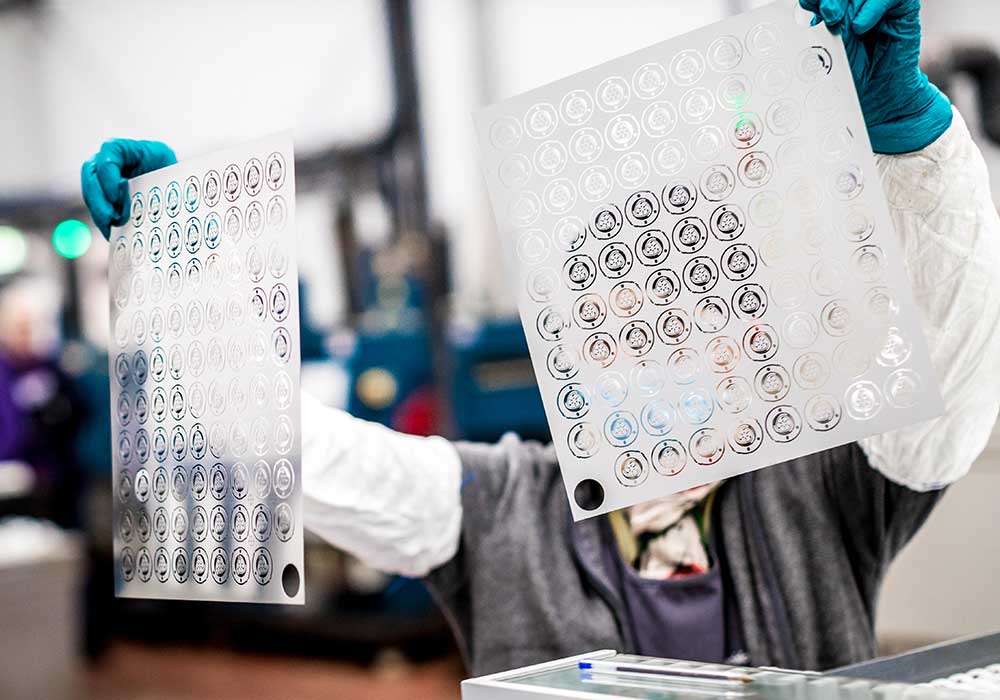

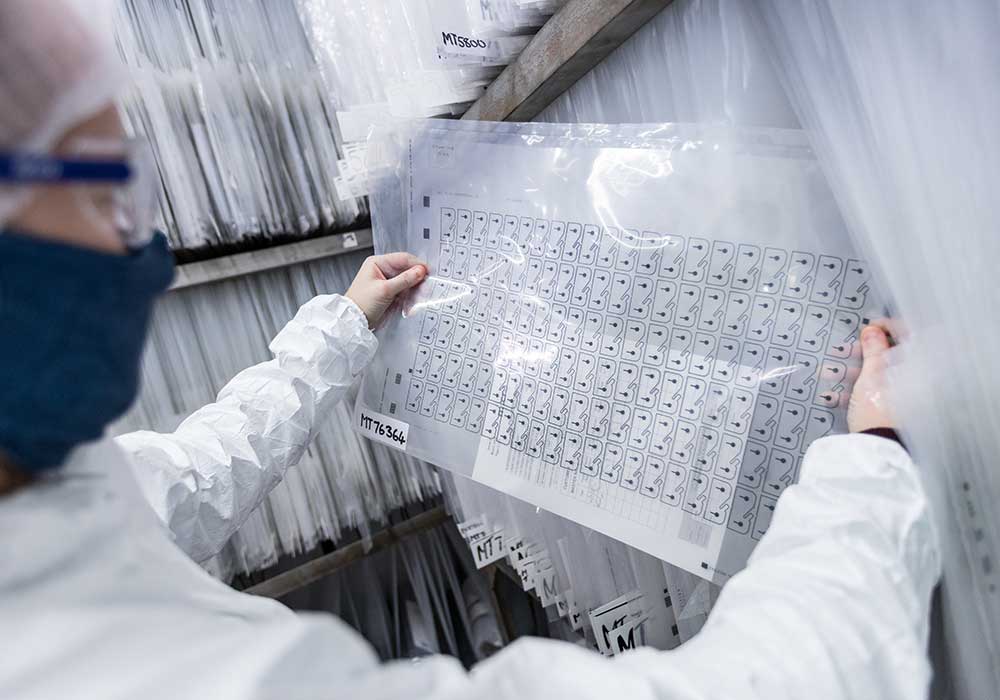

Plus communément appelée découpe chimique ou photodécoupe, il s'agit d'un « processus d'usinage soustractif » dans lequel les composants sont imprimés sur des métaux spécialement revêtus, à l'aide de rayons UV avant d'être sélectivement découpés à partir des tôles. Ce procédé présente des similitudes avec l'impression, mais en 3D.

Capable de produire des composants très complexes, la découpe photochimique peut être utilisée sur pratiquement tous les métaux (d'une épaisseur allant jusqu'à 1,5 mm) et sur des feuilles d'une longueur allant jusqu'à 1500 mm.

Offrant une personnalisation géométrique illimitée et une précision répétable à l'infini, elle est parfaitement adaptée à la production rapide des dessins les plus complexes et est largement utilisé dans l'industrie, même pour les applications les plus extrêmes.

Si la technologie peut être complexe, le processus lui-même est rationalisé, ce qui se traduit par une solution très rentable.

Prototypage rapide et flexible en quelques jours

L'outillage numérique réduit les coûts et le temps associés au processus physique. De même, lors du prototypage, les ingénieurs paient à la feuille de pièces, ce qui minimise les dépenses. Et comme toutes les caractéristiques des composants sont découpées en même temps - sans bavure - il n'y a pas de coûts supplémentaires pour les processus additionnels.

Des lots de composants peuvent être traités à partir d'un seul outil en un seul cycle de production. En conséquence, les délais peuvent se télescoper, passant de semaines, voire de mois, à quelques jours, voire quelques heures.

Conclusion

Si d'autres méthodes d'usinage des métaux - telles que l'emboutissage, le poinçonnage et la découpe laser ou au jet d'eau - sont tout à fait capables de fournir un produit final de haute qualité, la question essentielle est de savoir dans quelle mesure elles se situent par rapport au modèle coût, qualité et rapidité. La réponse est moins bien que la découpe photochimique.

En simplifiant le processus, la découpe chimique permet la livraison rentable de composants de précision, réduisant ainsi les risques et les incertitudes tout au long de la chaîne d'approvisionnement.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger