Wie das chemische Ätzen die Welt des Elektrofahrzeugdesigns verändert

In der Automobilherstellung hat sich ein Wandel vollzogen. Konstruktionsingenieure richten nun ihre Aufmerksamkeit auf neue Technologien, um sicherzustellen, dass sie nicht von disruptiven Start-ups überholt werden.

Karl Hollis, Director of Engineering bei Precision Micro, erörtert, wie Hersteller durch photochemisches Ätzen spezielle EV-Komponenten kostengünstiger herstellen können, ohne Kompromisse bei der Präzision einzugehen.

Elektrofahrzeuge (EVs) überholen jetzt die dieselbetriebenen Modelle

Im Dezember 2021 haben die Verkäufe von Elektrofahrzeugen in Europa zum ersten Mal die von Dieselfahrzeugen überholt.

Nach Angaben der Financial Times und des unabhängigen Fahrzeuganalysten Matthias Schmidt wurden mehr als 20 % der in 18 europäischen Märkten verkauften Neuwagen ausschließlich mit Batterietechnologie betrieben.

Einführung neuer Herstellungsverfahren für Elektrofahrzeuge

Da die Regierungen in ganz Europa auch Subventionen und Zuschüsse bereitstellen, um die Akzeptanz weiter zu fördern, wird die Nachfrage nach Elektrofahrzeugen von hier aus nur noch weiter steigen.

Infolgedessen suchen die Hersteller nach neuen Verfahren für die Produktion von Fahrzeugen der nächsten Generation, wobei unterschiedliche Komponenten und Ebenen der Zusammenarbeit in der Lieferkette erforderlich sind, um die Leistung effizient und kostengünstig zu erbringen.

Was ist photochemisches Ätzen?

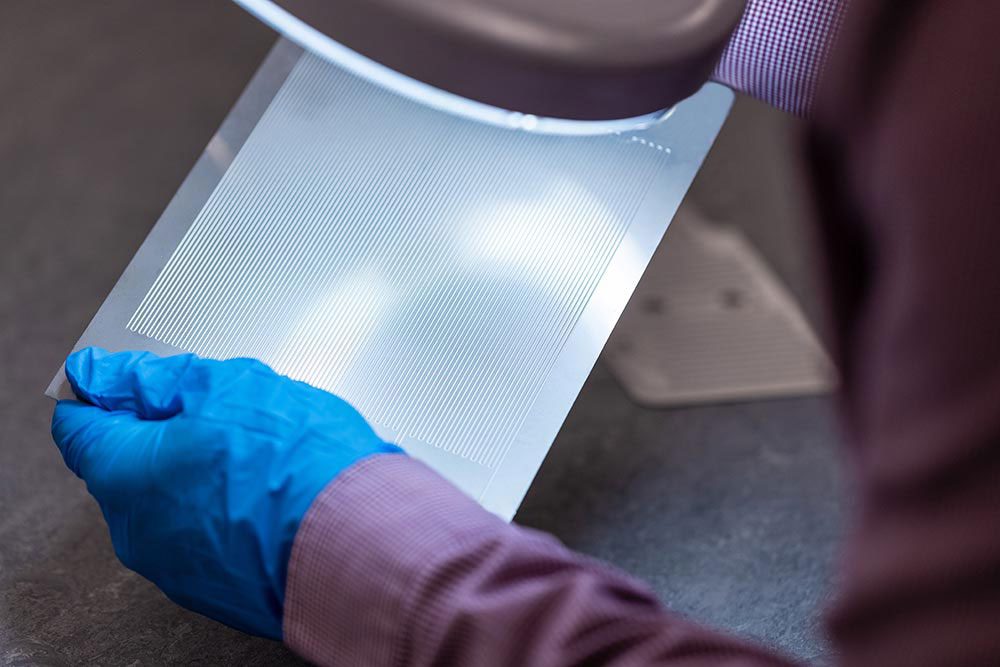

Als Alternative zum herkömmlichen Stanzen und Laserschneiden ist das photochemische Ätzen ein subtraktives Blechbearbeitungsverfahren, bei dem chemische Ätzmittel verwendet werden, um komplexe und hochpräzise Präzisionskomponenten aus fast allen Metallen herzustellen.

Die geometrische Komplexität und die Präzisionstoleranzen, die das chemische Ätzen bietet, machen es nicht nur zu einem wünschenswerten Herstellungsverfahren, sondern in einigen Fällen zur einzigen geeigneten Technologie für kritische Metallkomponenten.

Obwohl für einige EV-Teile herkömmliche Bearbeitungsmethoden angemessen wären, können die erforderlichen Werkzeuge erheblich mehr kosten. Auch nicht standardisierte Materialien, Dicken und Qualitäten können eine Einschränkung darstellen.

Fotogeätzte Komponenten für Elektrofahrzeuge

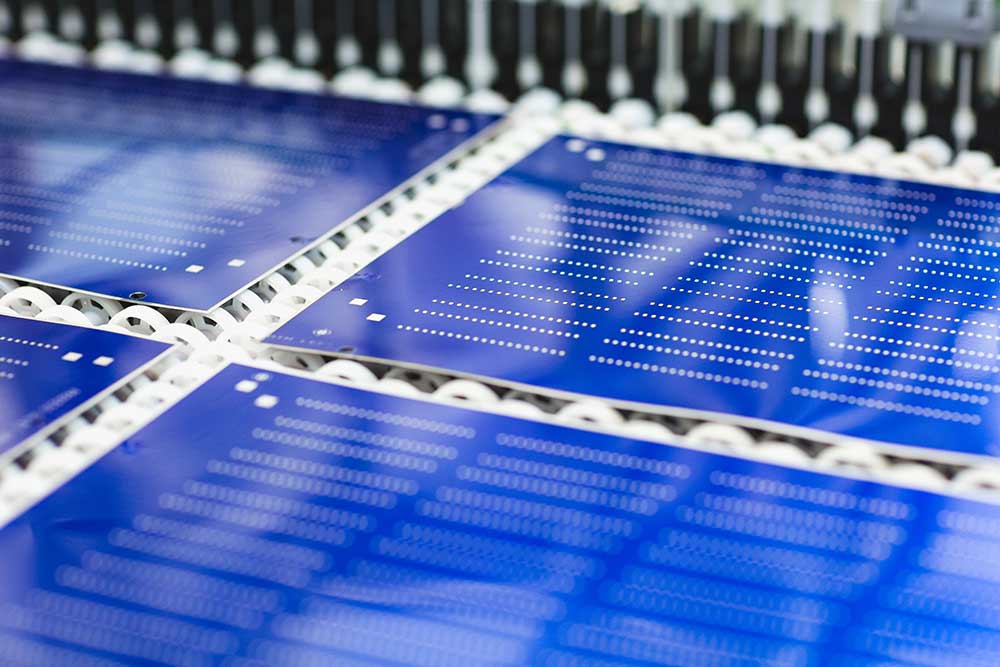

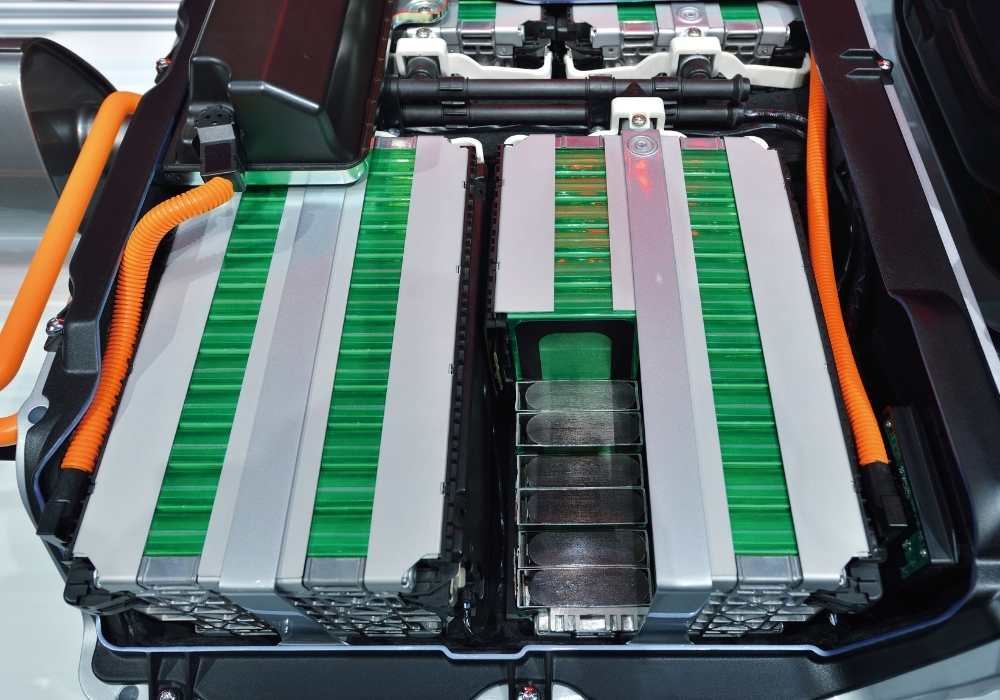

Stromschienen für EV-Batterien

Stromschienen werden in der Regel aus Kupfer oder Aluminium hergestellt und sind massive Metallschienen, die zur Übertragung von elektrischem Strom dienen.

Im Gegensatz zu Kabeln sind sie kürzer und können mehr Strom übertragen, was sie ideal für die Verbindung von Zellmodulen in Batterien von Elektrofahrzeugen macht.

Stromschienen werden in der Regel gestanzt und dann separat bearbeitet, aber die Verwendung von zwei verschiedenen Verfahren ist langsamer und kann zusätzliche Kosten verursachen. Das Folgeverbundstanzverfahren, eine Alternative zu diesem Verfahren, kann teure Vorlaufkosten für Werkzeuge verursachen.

Das chemische Ätzen bietet im Vergleich dazu eine einfachere Lösung. Mit digitalen Werkzeugen können Prototypen schneller, oft in nur wenigen Tagen, und mit deutlich geringerem finanziellen Aufwand hergestellt werden.

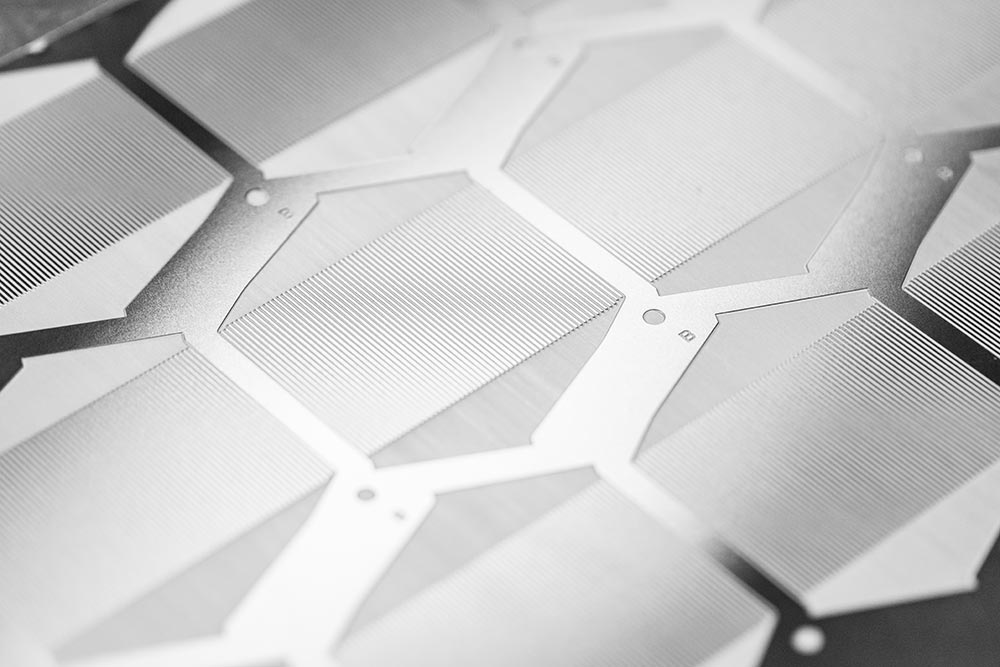

Bipolarplatten für FCEV

Wasserstoff-Brennstoffzellen werden zur Speicherung und Bereitstellung von Strom in Brennstoffzellen-Elektrofahrzeugen (FCEVs) verwendet und sind eine der effizientesten Optionen für diese Zwecke.

Sie werden durch Stapeln präziser und komplizierter Platten hergestellt, die mit komplexen Rillen oder Kanälen versehen sind, durch die Flüssigkeiten und Gase fließen können. Sie können auf unterschiedliche Weise durch CNC-Bearbeitung, Hydroforming und Stanzen hergestellt werden, aber die Skalierbarkeit und Leistungsfähigkeit dieser Verfahren ist fraglich.

Bei der Herstellung von Blechen mit herkömmlichen Metallbearbeitungstechnologien wie Stanzen und Innenhochdruckumformung wird die Planität (Ebenheit) beeinträchtigt und es entstehen Spannungen und Grate. Die Herstellung von Werkzeugen kann auch langsam und unwirtschaftlich sein - in manchen Fällen mehrere Monate - was die Entwicklungszeit verlängert.

Das photochemische Ätzverfahren kann Herstellern bei der Herstellung komplexer Komponenten in der Fluidtechnik wie bipolaren Brennstoffzellenplatten erhebliche Vorteile bieten, indem es Ineffizienzen reduziert und gleichzeitig die Präzision beibehält und die Markteinführung beschleunigt.

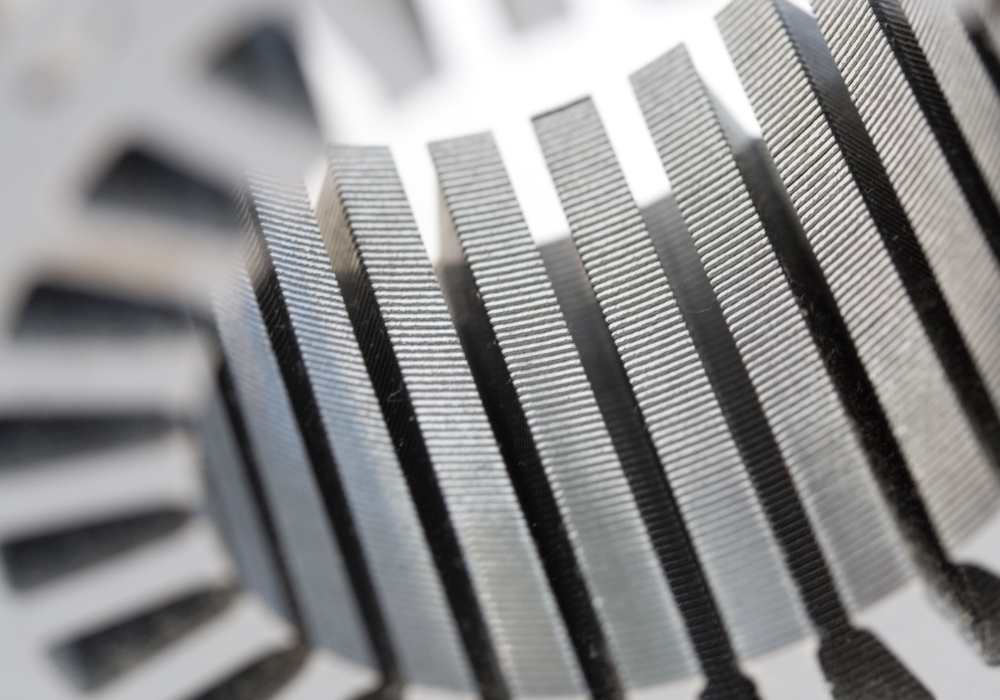

Motorlamellen

Das Ätzverfahren kann zur Herstellung von Siliziumstahlblechlaminierungen verwendet werden, die Elektromotoren antreiben.

Manchmal auch als Silizium- oder Elektrostahlbleche bezeichnet, werden sie aus Elektrostahl hergestellt, gestapelt und dann verklebt, um den Kern von Transformatoren oder den Stator und Rotor von Elektromotoren zu bilden.

Obwohl Motorlamellen oft durch Stanzen geschnitten werden, kann dieses Verfahren Eigenspannungen verursachen, die die magnetischen Eigenschaften von Elektrostählen beeinträchtigen, sowie Grate, die beim Wickeln Probleme verursachen können.

Was sind die Vorteile des Fotoätzens von EV-Komponenten?

Verzerrungsfrei und effizient

Erstens, und das ist wahrscheinlich das Wichtigste, erfordert das photochemische Ätzverfahren keine harten Werkzeuge.

Die Anwendung digitaler Technologien ermöglicht eine wesentlich kostengünstigere Herstellung und Anpassung von Werkzeugen, wodurch Automobilhersteller flexibel agieren können, ohne den gesamten Fertigungsprozess erheblich zu stören.

Das Verfahren ermöglicht auch einen schnellen Übergang zwischen Prototyping und Großserienproduktion.

Auch die Qualität des Endprodukts kann verbessert werden. In der Automobilindustrie, wo Sicherheit und Leistung von entscheidender Bedeutung sind, ermöglicht das fotochemische Ätzen den Herstellern die Herstellung hochgradig wiederholbarer Komponenten, die frei von Graten und Spannungen sind, die bei der herkömmlichen Bearbeitung auftreten können.

Dies ist besonders wichtig für bipolare Brennstoffzellenplatten, bei denen Unvollkommenheiten die Stapelhaftung beeinträchtigen und letztlich zu Produktausfällen führen können.

Bei der Herstellung von Metallblechen garantiert das berührungslose und nicht wärmeerzeugende chemische Ätzen, dass die Eigenschaften von Elektrostählen nicht verändert werden. Das bedeutet, dass Laminate ohne Verzug und ohne Nachglühen hergestellt werden können.

Geätzte Stromschienen sind zu 100 % gratfrei und flach. Sie können auch auf die erforderliche Dicke an der Kontaktstelle mit einer Genauigkeit von ±0,020 mm tiefgeätzt werden, wobei das verbleibende Material in voller Dicke belassen wird, um die Leitfähigkeit zu verbessern.

Vorlaufzeiten werden in Tagen, nicht in Monaten gemessen

Beim photochemischen Ätzen wird das Metall gleichzeitig entfernt, so dass komplexe Kanäle oder Strömungsfelder auf beiden Seiten der Bipolarplatte mit einer Genauigkeit von ±0,020 mm geätzt werden können.

Dank dieser Vielseitigkeit haben Designer die Möglichkeit, die Größe und Form der Kanäle zu variieren und Verteiler, Kollektoren und Anschlüsse ohne zusätzliche Kosten zu integrieren.

Obwohl die Komplexität des Bauteildesigns nahezu unbegrenzt ist, wird die Geschwindigkeit beim photochemischen Ätzen nicht beeinträchtigt. Im Gegensatz zu herkömmlichen Bearbeitungszeiten wird das chemische Ätzen in Tagen und nicht in Monaten gemessen.

Flexibilität der Materialien

Precision Micro fertigt Bipolarplatten häufig aus rostfreiem Stahl 316L, aber auch exotische und schwer zu bearbeitende Metalle wie Titan und Aluminium sind möglich, um das Gewicht zu reduzieren und die Korrosionsbeständigkeit zu erhöhen.

Für Motorlamellen können verschiedene Arten von Elektrostählen, Siliziumstählen, Nickel-Eisen-Legierungen und Eisen-Kobalt-Legierungen geliefert werden. Eigene Sorten wie VACOFLUX® können ebenfalls geätzt werden.

Stromschienen können standardmäßig aus Kupfer, Messing oder Aluminium geliefert werden, wobei die Lieferung von Einzelstücken bis hin zu Großserien mit denselben Werkzeugen innerhalb weniger Tage möglich ist.

Zusammenfassung

Die Vielseitigkeit des photochemischen Ätzverfahrens in Verbindung mit der 60-jährigen Erfahrung von Precision Micro im Bereich des Ätzens macht es zu einer überzeugenden Option für die Herstellung komplexer Blechteile in der Lieferkette für Elektrofahrzeuge.

Sie fördert nicht nur die Innovation, die in einer sich schnell verändernden Branche erforderlich ist, sondern beseitigt auch die Hindernisse für Konstrukteure, die mit traditionellen Technologien verbunden sind.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen