Optimierung der Kosteneffizienz bei der Herstellung metallischer Bipolarplatten

In diesem Artikel befassen wir uns mit der Herstellung von Bipolarplatten und untersuchen die Unterschiede zwischen Graphit- und Metallplatten mit Schwerpunkt auf Leistung, Haltbarkeit und Kosteneffizienz. Darüber hinaus untersuchen wir herkömmliche Bearbeitungstechniken, die bei der Herstellung von Bipolarplatten aus Metall üblicherweise eingesetzt werden, um den kostengünstigsten Ansatz zu ermitteln.

Was sind Bipolarplatten?

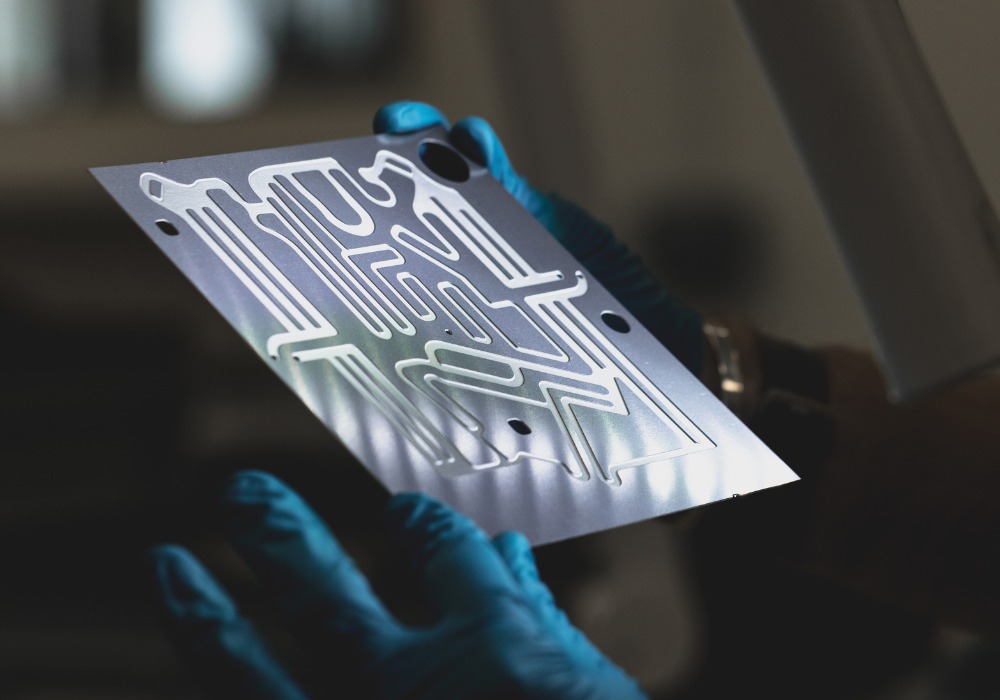

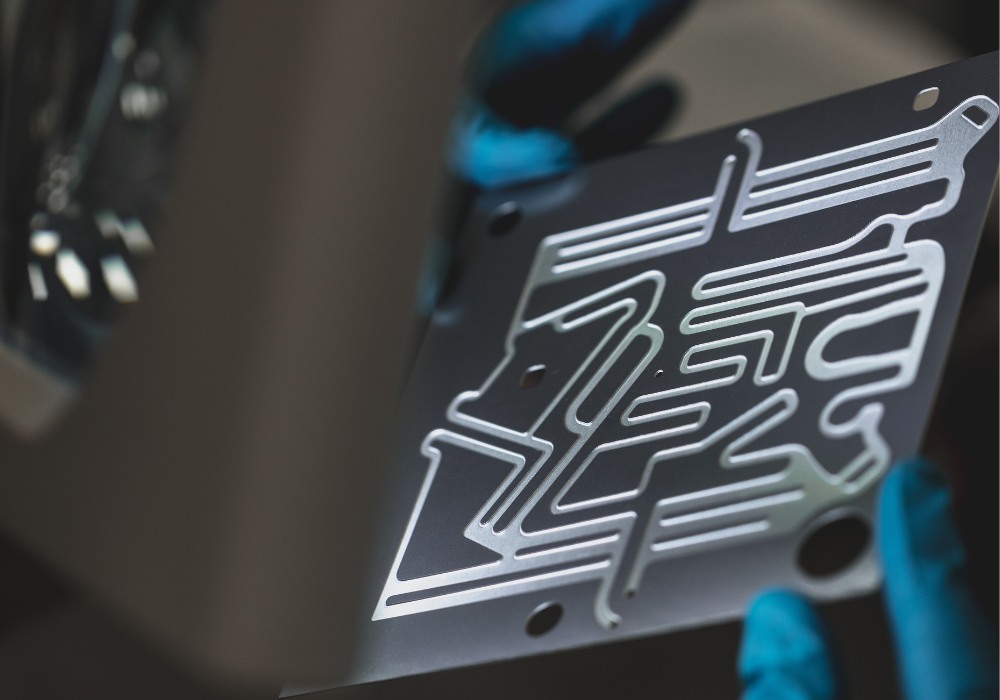

Bipolarplatten sind entscheidende Komponenten in Elektrolyseuren für den Prozess der Elektrolyse, der Aufspaltung von Wasser in Wasserstoff- und Sauerstoffgase. Diese Platten sind mit komplexen Strömungsfeldern oder Kanälen versehen, die, wenn sie gestapelt werden, den Elektronenfluss erleichtern, die Gase gleichmäßig zirkulieren lassen, die thermischen Bedingungen steuern und die strukturelle Integrität erhalten.

Bipolarplatten aus Metall oder Graphit?

Die beiden gängigsten Materialien für die Herstellung von Bipolarplatten sind Graphit und Metall. Die Wahl hängt von Faktoren wie Betriebsbedingungen, Haltbarkeit, Kosten und Leistungsanforderungen ab.

Graphit-Bipolarplatten

Bipolarplatten aus Graphit sind für ihre hervorragende elektrische Leitfähigkeit und Korrosionsbeständigkeit bekannt und eignen sich daher ideal für Protonenaustauschmembran-Brennstoffzellen (PEMFC), da sie säurehaltigen Umgebungen standhalten können. Sie haben jedoch ihre Grenzen, darunter hohe Produktionskosten und lange Vorlaufzeiten aufgrund komplexer Bearbeitungsmethoden wie Formpressen oder Strangpressen. Graphitplatten haben außerdem mit Sprödigkeit und Rissbildung zu kämpfen.

Metallische Bipolarplatten

Metallische Durchflussplatten aus Materialien wie Edelstahl und Titan bieten eine hohe Leitfähigkeit und Festigkeit und eignen sich für verschiedene Elektrolyseur- oder Brennstoffzellentypen, darunter PEMFCs und Festoxidbrennstoffzellen (SOFCs). Die Beschichtungen sind zwar korrosionsanfällig, aber sie beheben dieses Problem, und ihre Kosteneffizienz im Vergleich zu Graphitplatten führt zu ihrer weiten Verbreitung.

Herkömmliche Fertigungstechnologien zur Herstellung metallischer Bipolarplatten

Als kostengünstigere Alternative zu Graphit können metallische Bipolarplatten durch verschiedene traditionelle und fortschrittliche Bearbeitungsverfahren hergestellt werden, darunter Stanzen, Hydroforming und fotochemisches Ätzen.

Stanzen metallischer Bipolarplatten

Beim Stanzen werden spezielle Werkzeuge verwendet, um das Blech in die gewünschte Form zu bringen. Dieses Verfahren ist aufgrund seiner Schnelligkeit und Kosteneffizienz in der Massenproduktion sehr beliebt. Allerdings stehen die Ingenieure vor Herausforderungen wie hohen anfänglichen Werkzeugkosten, Wartungskosten für die Werkzeuge, Konstruktionsbeschränkungen und Eigenspannungen.

Hydroforming metallischer Bipolarplatten

Beim Hydroforming wird ein Metallwerkzeug und eine Hochdruck-Wasser-Öl-Emulsion verwendet, um Metallbleche präzise zu formen. Im Vergleich zu mechanisch hergestellten Blechen bietet es Vorteile wie geringere Werkzeugkosten, geringere Abweichungen und eine bessere Wiederholbarkeit. Die Planarität (Ebenheit) der Bleche zu erreichen, kann jedoch eine Herausforderung sein.

Photochemisches Ätzen metallischer Bipolarplatten

Das fotochemische Ätzen, auch als chemisches Ätzen bekannt, ist ein vielseitiges und präzises Verfahren zur Blechbearbeitung. Dabei werden chemische Ätzmittel verwendet, um selektiv Fließkanaldesigns aufzulösen, wodurch die Grenzen herkömmlicher Bearbeitungstechniken überwunden werden. Diese Methode bietet Vorteile, kann aber bei sehr hohen Stückzahlen kostspieliger sein, wenn die anfänglichen Kosten für die Einrichtung der harten Werkzeuge gerechtfertigt sind.

Vergleich der Produktionskosten

Werkzeuge und Einrichtung

Im Gegensatz zum Stanzen und Hydroforming, bei denen harte Werkzeuge zum Einsatz kommen, bietet das chemische Ätzen eine kostengünstige Lösung für die Herstellung von Bipolarplatten aus Metall. Der digitale Werkzeugbau senkt die Einrichtungs- und Produktionskosten und ist daher ideal für die Herstellung von Prototypen und die flexible Lieferung.

Qualität und Integrität

Das chemische Ätzen erhält die strukturelle Integrität von metallischen Bipolarplatten und beseitigt die mit gestanzten und hydrogeformten Platten verbundenen Probleme. Es vermeidet mechanische Grate oder Spannungen und gewährleistet hochwertige Platten mit unveränderten Materialeigenschaften.

Komplexität der Fließkanäle

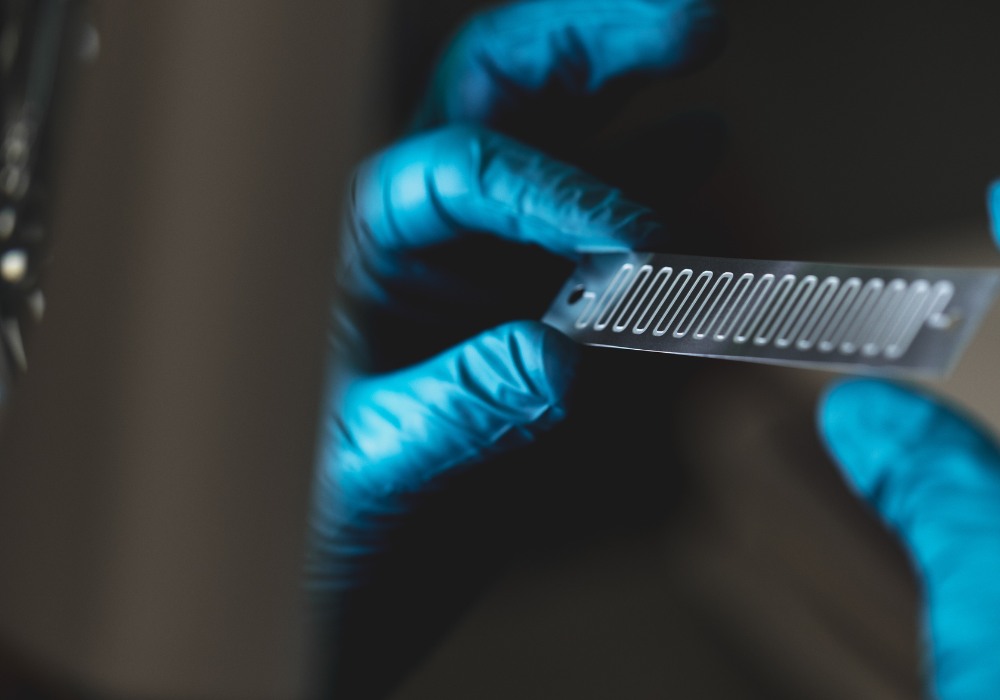

Beim chemischen Ätzen werden digitale Werkzeuge eingesetzt, um Strömungskanäle auf Metall zu drucken, was eine unbegrenzte Komplexität des Designs ermöglicht. Die Genauigkeit ist vergleichbar mit der traditioneller Verfahren und ermöglicht Kanäle mit einer Tiefe von nur 0,025 mm und einer Breite von 0,050 mm.

Vorlaufzeiten

Während Stanzen und Hydroforming kurze Vorlaufzeiten für die Lieferung von Produktionsplatten ermöglichen, kann die Herstellung von Werkzeugen viele Monate dauern. Digitales Ätzen steigert die Effizienz, indem es die Vorlaufzeiten für die Herstellung von Werkzeugen und Prototypen verkürzt und Designänderungen vereinfacht. Beim chemischen Ätzen können metallische Bipolarplatten innerhalb von ein bis zwei Wochen nach Erhalt der technischen Daten geliefert werden.

Dicke und Vielseitigkeit

Das fotochemische Ätzen eignet sich für praktisch jedes Metall und ermöglicht die Herstellung von metallischen Bipolarplatten mit einer Dicke von 0,01 mm bis 2,5 mm und einer Blechgröße von bis zu 1500 mm x 600 mm. Herkömmliche Verfahren wie Stanzen und Innenhochdruckumformung stoßen bei bestimmten Metallarten und -dicken an ihre Grenzen, was die Materialauswahl für Ingenieure einschränkt.

Schlussfolgerung

Bipolarplatten können bis zu 80 % der Kosten eines Elektrolyseurs ausmachen, wobei sich metallische Optionen oft als kostengünstiger erweisen als Graphit. Dieses Kosten-Nutzen-Verhältnis kann durch fortschrittliche Bearbeitungstechnologien wie das chemische Ätzen weiter verbessert werden, das komplizierte Designs mit hoher Genauigkeit und kürzeren Vorlaufzeiten ermöglicht. Im Gegensatz zu herkömmlichen Bearbeitungsmethoden werden beim chemischen Ätzen mechanische Spannungen und Grate vermieden, was zu qualitativ hochwertigeren und zuverlässigeren Platten für moderne Anwendungen führt.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen