Überwindung von Wärme- und Schnittkantenbelastungen zur Maximierung der Leistung

Bei der Metallbearbeitung sind Spannungen ein ständiger Faktor, der die Qualität der hergestellten Bauteile beeinträchtigen kann. Durch herkömmliche Fertigungsverfahren verursacht, gibt es zwei gängige Arten von Spannungen - thermische Spannungen und Schnittkantenspannungen.

Um Produkte von höchster Qualität herzustellen, verlassen sich Hersteller in allen Branchen - von der Automobil- und Luftfahrtindustrie bis hin zur Medizin- und Elektroindustrie - auf die Integrität einzelner Metallkomponenten.

Selbst der kleinste Kompromiss kann zu erheblichen Unterschieden in der Qualität der Endprodukte führen, seien es sicherheitskritische ABS-Bremssysteme oder korrosionsbeständige Mikrofilter. Jetzt, wo der Wettbewerb in der Fertigung stärker denn je ist, zählt jeder Vorteil.

Um ein Höchstmaß an Qualität zu erreichen, müssen die kritischen Probleme der thermischen Belastung und der Schnittkantenbelastung überwunden werden. Um zu verstehen, welche negativen Auswirkungen diese Probleme haben können, ist es wichtig zu wissen, wie sie entstehen. Schauen wir uns beide Probleme der Reihe nach an.

Thermische Belastung

Thermische Spannungen entstehen, wie der Name schon sagt, durch die im Metallbearbeitungsprozess erzeugte Wärme und sind am engsten mit dem Laserschneiden verbunden. In der Praxis hat diese Hitze das Potenzial, das Material zu verformen. Selbst wenn die Verformungen nur im Mikrometerbereich liegen, können kleinste Unvollkommenheiten die Effektivität von lasergeschnittenen Bauteilen direkt einschränken und sie oft für Anwendungen ungeeignet machen, die ein kompromissloses Qualitätsniveau erfordern.

Stress an der Schnittstelle

Die Schnittkantenbeanspruchung hingegen ist eine Folge des Stanzens. Hier wird das Hindernis der thermischen Spannung durch eine physikalische Dehnung an der Schnittkante ersetzt. Beim Scherverfahren, bei dem Schneidstähle zum Schneiden von Blechen und zur Herstellung der gewünschten Bauteile verwendet werden, reicht die physikalische Spannung oft über die Schneidkante hinaus.

Da sie sich negativ auf die Ebenheit des Rohlings auswirken, wird die Qualität des Bauteils letztlich beeinträchtigt. Bei Teilen, die ein hohes Maß an Präzision erfüllen müssen, sind diese Mängel zu beheben - oder ganz zu vermeiden.

Natürlich wurde viel unternommen, um die Auswirkungen dieser beiden häufigen Belastungsarten zu verringern. Thermische Spannungen waren beispielsweise Gegenstand zahlreicher akademischer Forschungsarbeiten, die es ermöglicht haben, thermische Spannungsfelder genau vorherzusagen und zu berücksichtigen. Ebenso wurden Nachbearbeitungstechniken wie das Überbiegen entwickelt, um Probleme zu beheben, die sich aus Schnittkantenspannungen ergeben.

Das Problem dabei ist, dass diese Korrekturen Zeit, Kosten und Komplexität der Bearbeitungsprozesse erhöhen, was sich möglicherweise negativ auf die Wettbewerbsfähigkeit eines Herstellers auf dem Markt auswirkt. Darüber hinaus sollten die Hersteller überlegen, ob das Overengineering fehlerhafter Lösungen ein Kompromiss ist, der sich in ihren Endergebnissen niederschlagen könnte.

Wir bei Precision Micro sind der Meinung, dass diese Probleme grundsätzlich in den traditionellen Blechbearbeitungsmethoden des Laserschneidens und Stanzens begründet sind. Anstatt zu versuchen, sie zu beheben, sollten die Hersteller nach alternativen Methoden suchen, um die Qualität der Bauteile zu verbessern.

Ätzen als Vorteil

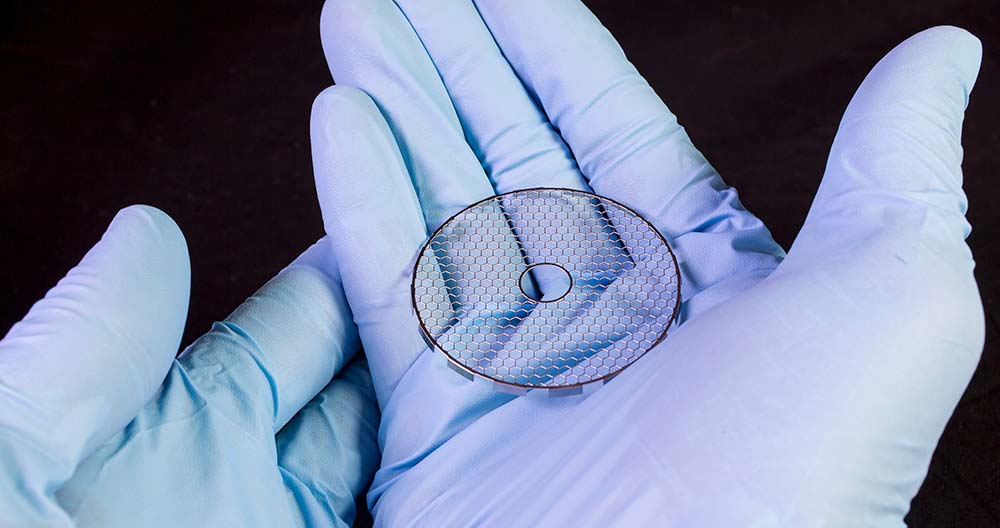

Durch das fotochemische Ätzen können sich die Hersteller auf die Herstellung von Präzisionsbauteilen verlassen, ohne dass es zu Spannungen kommt. Durch den Wegfall des Wärmeübertragungsproblems beim Laserschneiden und der physikalischen Aufprallkraft mechanischer Verfahren entfällt das Risiko der Verformung und der damit verbundenen Probleme bei der Qualitätskontrolle.

Durch die Kombination von Blechen mit einer CAD-gedruckten Fotolackmaske der benötigten Komponenten (die selektiv mit chemischen Ätzmitteln geätzt werden) bietet das fotochemische Ätzen eine weniger invasive, empfindlichere und hochgradig wiederholbare Option zur Herstellung komplizierter Komponenten von höchster Qualität.

Betrachtet man Anwendungen, die ein Höchstmaß an Präzision und Genauigkeit erfordern, sowie die besonderen Parameter und Einschränkungen von Metallen wie Aluminium und Titan, so wird deutlich, dass das photochemische Ätzen ein konkurrenzloses Metallbearbeitungsverfahren sein kann. Neben dieser Fähigkeit ist das Verfahren in der Lage, Komponenten in kurzen Durchlaufzeiten zu niedrigen Kosten herzustellen, ohne dass eine Nachbearbeitung erforderlich ist.

In der Praxis bieten die Vorteile des photochemischen Ätzens gegenüber den traditionellen Methoden des Laserschneidens und Stanzens den Herstellern einen klaren Vorteil gegenüber ihren Konkurrenten, da sie den OEMs immer wieder Bauteile liefern können, die ihren Spezifikationen entsprechen.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen