Reduzierung von Kosten, Risiken und Unsicherheiten bei der Lieferung von Präzisionsmetallkomponenten

In einer idealen Welt würden alle Hersteller die pünktliche Lieferung qualitativ hochwertiger Komponenten zu den geringstmöglichen Kosten anstreben.

Es ist bekannt, dass diese drei Säulen - Kosten, Qualität und Geschwindigkeit - nur schwer miteinander zu vereinbaren sind. Es muss fast immer etwas nachgeben. Bei Präzisionsbauteilen ist dies besonders der Fall.

In Geräten, die oft eine entscheidende Rolle spielen, wie z. B. im Automobilbau, in der Luft- und Raumfahrt und in der Medizintechnik , kommt es vor allem auf Qualität und Leistung an, die nicht gefährdet werden dürfen.

Die Hersteller haben sich daher damit abgefunden, dass Qualität Zeit braucht und ihren Preis hat, und obwohl sie diese Faktoren in ihren Produktionsplan und ihre Preismodelle einbeziehen, kommt es zwangsläufig immer noch zu Unstimmigkeiten und Lieferproblemen.

Aber zumindest in der Blechbearbeitung gibt es einen Weg, um ein zufriedenstellendes Gleichgewicht zwischen Kosten, Qualität und Geschwindigkeit zu finden.

Betrachten wir den Prozess von der Forschung und Entwicklung bis hin zur Produktion und Lieferung.

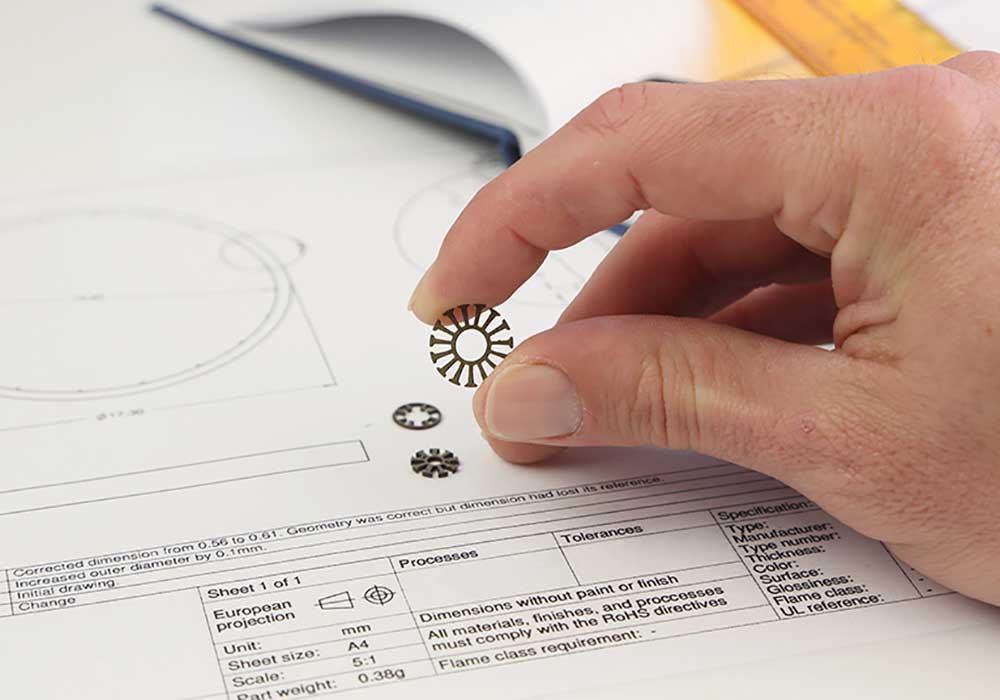

Zunächst muss ein Prototyp entworfen und erstellt werden, um sicherzustellen, dass die Toleranzen stimmen und das Bauteil für den Zweck geeignet ist. Dies erfordert die Herstellung von Werkzeugen und ein gewisses Maß an Versuch und Irrtum, was den Prozess möglicherweise zeit- und kostenaufwändig macht, insbesondere wenn sich das gewählte Material unerwartet verhält.

Da jedes Metall besondere Eigenschaften hat und jedes Design einzigartig ist, ist dies keine Seltenheit. So sind beispielsweise Aluminium, ein weiches Metall, und Titan, ein hartes Metall, dafür bekannt, dass sie besondere Herausforderungen darstellen, deren Lösung kostspielig sein kann.

Mechanische Geräte wie Stanzen und Wasserstrahlen können Metallkanten abscheren, quetschen oder beschädigen.

Und dann ist da noch das Schneiden selbst. Mechanische Verfahren wie Stanzen und Wasserstrahlen können Metallkanten abscheren, quetschen oder beschädigen. Beim Laserschneiden wird Hitze eingesetzt, die das Metall ebenfalls angreifen kann.

Auch wenn diese Probleme minimal sind und leicht gelöst werden können, stellen sie doch eine weitere Komplikation dar. Das Entgraten, ein Merkmal des Metallstempelns, stellt eine ähnlich häufige Herausforderung dar und erfordert das Trommeln, Linieren oder elektromechanische Eingriffe, um die gewünschte Qualität zu erreichen.

In jeder Phase des Prozesses gibt es potenzielle Probleme, die zusätzliche Kosten, Verzögerungen und Ungewissheiten in Bezug auf die Vorlaufzeit verursachen können, die allesamt problematisch sind.

Reduzierung der Komplexität durch photochemisches Ätzen

Die Hauptursache für diese Unsicherheit ist die Komplexität, die sich in der Regel in Kosten niederschlägt. Der einfachste Weg, dies zu bekämpfen, ist die Einfachheit, wie sie das photochemische Ätzen bietet.

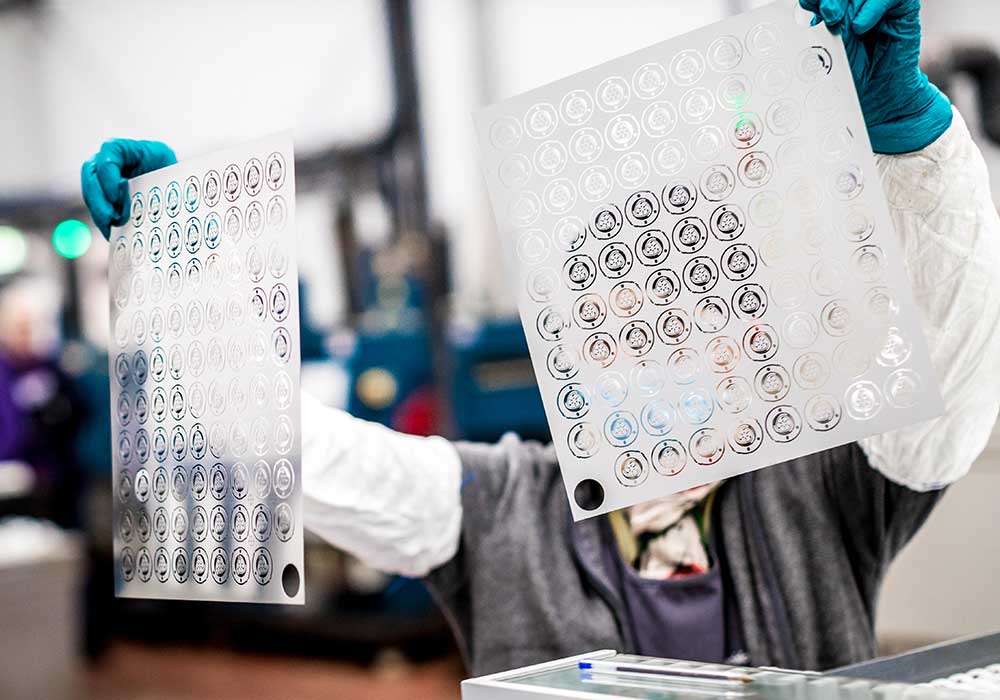

Es handelt sich dabei um ein „subtraktives Bearbeitungsverfahren“, bei dem Komponenten mit UV-Licht auf speziell beschichtete Metalle gedruckt werden, bevor sie selektiv aus den Blechen geätzt werden. Es hat Ähnlichkeiten mit dem Druck, nur eben in 3D.

Das photochemische Ätzen ist in der Lage, hochkomplexe Bauteile herzustellen und kann auf praktisch jedem Metall (mit einer Dicke von bis zu 1,5 mm) und auf Blechen mit einer Länge von bis zu 1500 mm angewendet werden.

Dank unbegrenzter geometrischer Anpassungsmöglichkeiten und unendlicher Wiederholgenauigkeit eignet sie sich perfekt für die schnelle Produktion selbst kompliziertester Designs und wird in der gesamten Branche selbst für die extremsten Anwendungen eingesetzt.

Die Technologie mag zwar komplex sein, aber der Prozess selbst ist rationalisiert, was zu einer äußerst kosteneffizienten Lösung führt.

Schnelles, flexibles Prototyping in wenigen Tagen

Der digitale Werkzeugbau reduziert die mit dem physischen Prozess verbundenen Kosten und den Zeitaufwand. Auch beim Prototyping zahlen die Ingenieure nach Stückzahlen und minimieren so die Ausgaben. Und da alle Komponentenmerkmale gleichzeitig geätzt werden - ohne Gratbildung - fallen keine weiteren Kosten für zusätzliche Prozesse an.

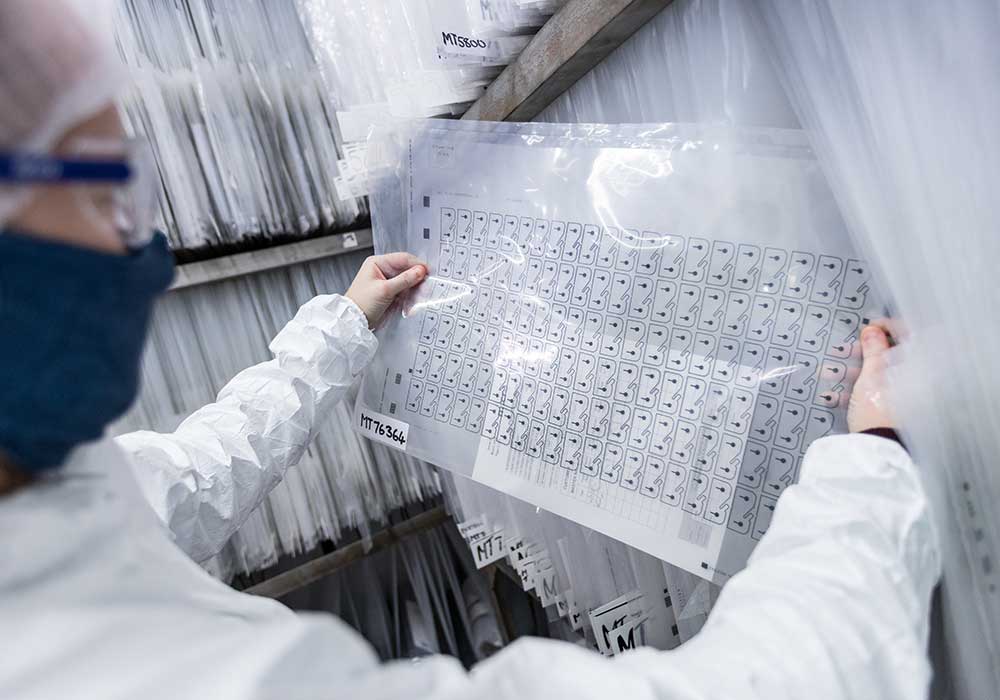

Chargen von Bauteilen können mit einem einzigen Werkzeug in einem Produktionslauf bearbeitet werden. All dies hat zur Folge, dass die Zeiträume von Wochen und sogar Monaten auf wenige Tage - und manchmal sogar Stunden - verkürzt werden können.

Zusammenfassung

Während andere Methoden der Metallbearbeitung - wie Stanzen, Lochen, Laser- und Wasserstrahlschneiden - durchaus in der Lage sind, ein qualitativ hochwertiges Endprodukt zu liefern, lautet die entscheidende Frage, wie gut sie in Bezug auf das Modell Kosten, Qualität und Geschwindigkeit abschneiden. Die Antwort lautet: weniger gut als das fotochemische Ätzen.

Durch die Vereinfachung des Prozesses ermöglicht das chemische Ätzen die kosteneffiziente Lieferung von Präzisionskomponenten, wodurch Risiken und Unsicherheiten in der gesamten Lieferkette verringert werden.

Whitepaper zum chemischen Ätzen

Erfahren Sie, wie das chemische Ätzen die Grenzen herkömmlicher Blechbearbeitungstechnologien überwinden kann.

Herunterladen